在如今产品迭代越来越快、市场竞争日趋激烈的电子制造领域,控制成本成为了每一家硬件企业都必须面对的重要课题。很多公司在推进研发进程的同时,却发现生产端的费用像漏水的水龙头,怎么拧都拧不紧。从元器件采购、打样测试到贴片焊接、测试交付,每一个环节都可能潜藏“隐形成本”。尤其是PCBA加工环节,看似只是电路板贴片和组装的操作,但实际上涉及的工艺细节、管理流程、物料协调却直接决定了最终的投入产出比。在青岛这个电子制造重镇,如何通过科学选择PCBA加工厂商,系统性降低生产成本,是每一个企业实现高质量交付的关键。

要想降本,第一步就必须从设计源头做起。很多成本问题并不是出在制造过程中,而是早在电路设计阶段就埋下了“雷”。比如PCB板层设计不合理,造成加工复杂度增加;选用非主流封装元件,导致采购困难;或者布局不紧凑,浪费空间又增加工序。优秀的PCBA加工厂会在初期提供DFM(Design for Manufacturability)服务,对设计文件进行可制造性分析,协助客户优化布局、焊盘设计、走线方式,从而在生产前就避免后期的复杂补救,这一步做得好,不仅能提升良率,更能在根本上降低不必要的制造支出。

第二个关键是物料管理。物料成本往往占据整套PCBA成本的七成甚至更多,而很多企业因为项目节奏紧张,会选择自行采购器件再交由加工厂贴装,但这样做容易陷入多个问题:采购渠道不稳定导致价格波动大,零散采购数量无法获取议价优势,部分型号断供造成进度延误,甚至还可能出现假冒伪劣元件混入。与其如此,不如把物料采购交由具备集中采购能力的PCBA加工企业,由他们统一管理BOM,借助长期合作渠道压低单价,同时加强物料入库检验和批次追溯,既节省了采购人力,又能稳定价格和品质。

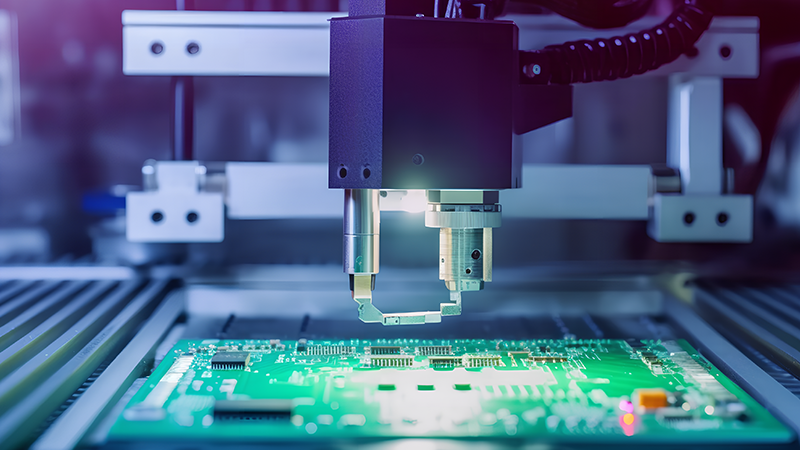

第三,产线效率也是降低成本的关键因素。许多公司在试产或小批量阶段,因加工厂排产不合理、设备利用率低、切换频繁,导致生产节奏拖慢,单片成本拉高。青岛一些成熟的PCBA加工企业,已经具备完善的排产系统和多条自动化产线,可以根据订单类型灵活调配资源,实现连续式生产,减少切换带来的停机时间。同时,通过MES系统进行全流程追踪,从贴片工艺到焊接参数,每一道工序都有数据支撑,异常及时预警,极大提升生产效率。这种高效的组织管理能力,其实也是最能帮助客户节约成本的“软实力”。

第四点,不能忽视的是检测策略与良率控制。一个不良品返修所带来的成本,远远超过一次良品制造。更可怕的是,一旦流入市场,还可能造成信誉损失。因此PCBA加工厂是否具备全面的检测流程,比如AOI自动光学检测、X-Ray焊点检测、ICT在线测试、功能模拟测试,直接决定了出货产品的可靠性。很多高返修率、高售后支出的根源,都是因为前期未进行充分测试所致。优秀的工厂在贴片完成后即进行多环节质检,把问题扼杀在早期,避免问题累积到最后暴雷,既省了维修成本,也降低了售后投入。

第五,别忽视信息沟通成本。一个项目从工程到生产再到交付,涉及图纸、BOM、物料、版本号、测试规范等大量数据交互,如果缺乏统一的系统管理和项目对接机制,很容易在某个细节上出错,从而造成返工、延误乃至订单作废。青岛一些先进的加工厂通过ERP与MES系统集成,实现文档流转、生产状态、质检数据等全过程透明化,再加上专业项目工程师的实时对接,大幅提升了信息传递效率,降低了错单、漏单等隐性成本。

综上所述,通过优化设计、协同采购、提升效率、加强检测和完善沟通,企业完全可以在不牺牲品质的前提下,实现PCBA加工成本的系统性降低。在青岛这样的制造业高地,选择一家真正理解制造逻辑、掌握精细工艺、具备工程协同和信息化管理能力的PCBA加工企业,将是你产品落地、成本优化的重要一步。

左轩电子,作为深耕青岛本地多年的PCBA加工服务商,始终坚持以可制造性为导向,打造全流程成本控制体系,从设计评估、物料管理、工艺优化到检测交付,为客户提供真正意义上的降本增效解决方案。如果你正在寻找一个专业、高效、可靠的PCBA合作伙伴,欢迎选择左轩电子,与我们一起为每一块电路板赋予更高价值。

服务热线

在线咨询

扫码添加微信