导读:许多电子企业在项目推进中常常遇到一个看似简单却极其关键的问题——如何从工程图纸顺利转化为高质量的批量产品。现实往往不尽人意,图纸审查流程拖沓、物料准备混乱、打样反复返工、量产交期延误等问题频繁出现,严重影响产品上市时间和客户满意度。尤其是对于需要快速迭代的电子产品而言,谁能在交期上快人一步,谁就拥有更大的市场主动权。那么,青岛SMT贴片加工企业是如何在“工程图纸→打样→量产”这条链路上做到高效交付的?这背后是一套系统化的运作机制和多维度的协同体系。

首先是工程图纸阶段的快速响应。在接收到客户提供的BOM表、Gerber文件、坐标文件等设计资料后,青岛专业贴片加工企业通常会立即组织FAE工程师进行可制造性评估(DFM)。通过软件分析结合经验判断,识别潜在的焊盘设计问题、元器件封装偏差、电气冲突等隐患,并及时向客户反馈优化建议。这一阶段的效率和准确性,决定了后续流程能否顺畅展开。

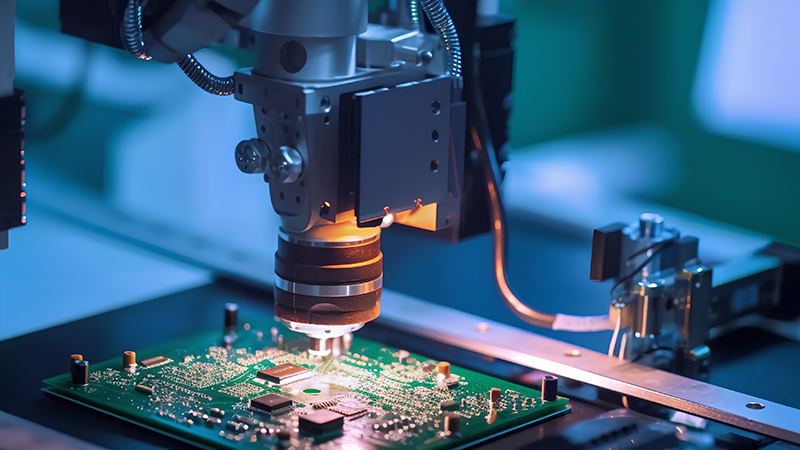

紧接着是样品试产阶段的精准推进。打样并不是单纯地“做一块板”,而是工艺转化能力的体现。青岛的优秀SMT厂商普遍具备精密锡膏印刷设备、高速贴片机和AOI自动检测系统,能够在短时间内完成试产并进行多轮检测验证。样品完成后,企业还会提供首件检测报告和可追溯的工艺参数,为后续量产建立明确标准。通过这一步骤,可以有效缩短试错周期,避免量产后出现大规模质量偏差。

物料准备是保障交期的关键一环。青岛的SMT贴片加工厂通常拥有成熟的供应链体系,常规物料能通过本地渠道快速采购,同时设有安全库存以应对突发需求。对于特殊物料或客户自备器件,企业会在工程评审后立刻生成物料清单并同步进料计划,确保打样与量产无缝衔接。部分工厂还配置MES系统,实现物料到料提醒与自动入库,大幅提升物料准备效率。

进入量产阶段,产线配置与节奏控制至关重要。高效交付的关键在于计划能力与产能调配能力。青岛SMT厂商普遍采用数字化排产系统,根据订单优先级、产线空闲度与物料到位情况动态排程。产线上配有经验丰富的操作员与工艺工程师,全程监控关键参数如贴装偏差、焊点完整性、温度曲线等,确保每一片电路板的工艺一致性。生产中还设有IPQC(过程检验)、FQC(最终检验)等质量控制点,及时发现并修正异常,防止问题产品流出。

更重要的是,青岛贴片加工企业在交付管理上普遍执行项目制,每一个订单都有独立的项目负责人对接。从前期图纸到量产发货,客户可以随时了解进度,实时获取产线状态、测试结果及发货安排。这种透明、高效的管理机制,不仅提升了客户体验,也为交期可控性提供了制度保障。

结语:从工程图纸到量产,看似是技术问题,实则是体系能力的体现。青岛SMT贴片加工之所以能实现高效交付,是建立在工程响应、打样验证、物料管理、产线协同和项目管控等多个环节协同的基础之上。左轩电子正是这一理念的践行者,我们深知客户对交付的每一分期待,从图纸分析到批量生产,每一步都以高效、专业和稳定为目标。如果你正在寻找一个真正能落地执行、稳定交付的合作伙伴,欢迎选择左轩电子,用更少的等待时间,获得更可靠的产品质量。

服务热线

在线咨询

扫码添加微信