导读:很多企业在电子产品开发过程中都有这样的经历:设计图纸早已准备齐全,物料清单按时提交,加工厂也信誓旦旦地承诺交期,但实际却是一波三折——打样延迟、板子不良、批量生产无法按时交货,项目进度被严重耽误,客户也逐渐失去耐心。问题究竟出在哪里?归根结底,不在设计,而在执行;不在图纸,而在落实。从工程图纸到最终量产,电路板加工是否高效、流程是否闭环、协作是否顺畅,才是真正影响交付的核心因素。尤其在青岛这个制造资源密集、加工厂众多的城市,企业如何选对合作对象,如何判断工厂是否具备真正的高效交付能力,是每一个研发团队必须思考的问题。

要实现从图纸到量产的高效交付,第一步是快速响应的工程评审体系。当客户提交Gerber文件、BOM清单和结构要求后,很多加工厂会因流程冗长或工程师资源不足而延迟评审,甚至出现遗漏关键信息的情况,导致后续打样返工。真正高效的电路板加工企业,会在24小时内完成图纸审核,并结合实际工艺能力提供可制造性建议,如板材选择、焊盘优化、过孔处理、阻焊层改进等,提前解决潜在加工隐患,节省后续返工时间。

第二步是高效打样能力的体现。样板不仅是验证设计,也是确定工艺参数与生产可行性的关键。青岛部分电路板加工企业已实现数字化打样流程,从数据接收到工艺生成、设备编程再到生产排产,整个过程由MES系统自动衔接,避免人为干预造成的信息断层。高效的打样流程可以在72小时内完成多层板的交付,甚至可实现加急48小时出样,大大缩短研发周期。

第三是物料和配套体系的及时协调。电路板加工并不仅限于PCB本体的制造,往往还涉及SMT贴片、DIP插件等后续加工环节,因此前期的板材、焊料、试剂、测试架等配套物料必须精准到位。青岛本地电路板加工厂往往依托成熟的供应链体系,通过ERP系统对接原材料库存与订单需求,确保不同规格板材、铜箔厚度、阻焊颜色等能够快速切换和补充,从而防止因物料不到位影响加工周期。

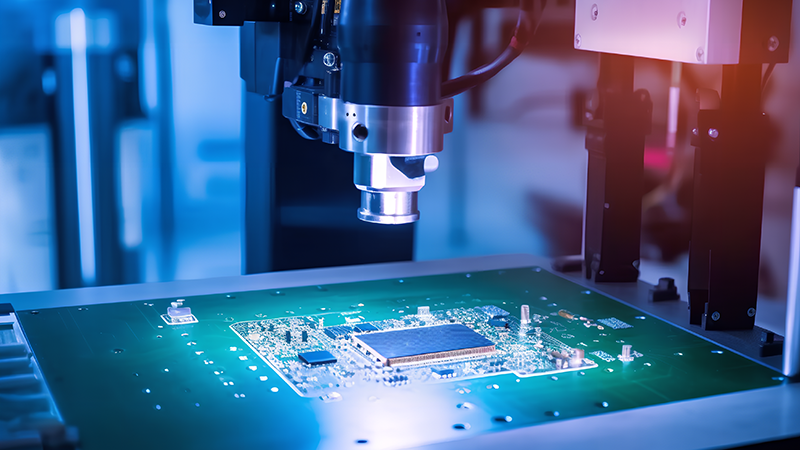

第四是产线能力与调度逻辑的合理化。无论是打样还是量产,如果工厂无法根据订单规模灵活安排产线资源,就很容易导致瓶颈环节出现排队积压。青岛领先的电路板加工厂普遍配置多条生产线,分别用于快速打样、中小批量和大批量加工,并配有全自动曝光、钻孔、电镀、AOI检测等设备,实现从流程配置到节拍调度的科学管理,避免产线资源冲突,提高单位时间产出效率。

第五是交付管控机制的闭环执行。从生产到入库,从质检到物流,每一个环节都需要时间协调与流程对接。优秀的电路板加工企业不仅依赖系统派单,更在每一个节点设立可追溯的信息记录,如板号追踪、检验记录、物流签收等,使得客户可以清晰掌握订单进度与产品状态。尤其对于批量订单或多次重复订单,建立批次归档与工艺标准固化体系,可以实现标准化生产和交付的一致性,大幅降低不良品率和工艺偏差。

结语:电路板加工从来不是一个孤立的生产环节,它连接着设计、物料、制造、测试、交付多个系统,任何一环疏漏都可能影响项目成败。青岛作为制造业集聚区,拥有丰富的加工资源与工艺基础,但真正具备从图纸快速响应到量产稳定输出能力的企业并不多。左轩电子,作为深耕青岛多年的PCBA加工服务商,凭借高效工程响应、智能化打样系统、标准化产线调度与全流程交付闭环,为众多客户提供了可靠的加工保障。如果你正在寻找一家真正懂设计逻辑、能执行工艺细节、敢承诺交付结果的合作伙伴,欢迎与左轩电子携手,为产品赋能,为市场抢占先机。

服务热线

在线咨询

扫码添加微信