导读:很多电子制造企业在推进新产品开发时都会面临这样一个困境:PCBA加工到底包含哪些环节?为什么从资料提交到成品交付中间总会“意外不断”?是打样流程太慢,还是贴片环节容易出错?更棘手的是,明明图纸和BOM都没问题,交付的板子却功能不稳定、批次良率波动大。其实问题的根源往往在于对PCBA加工全流程的不理解。如果你也想把控好每一个节点、避开常见风险、确保交期与质量同步推进,那么这篇文章值得你花上几分钟深入了解——青岛PCBA加工的完整流程,看懂了,你就是项目管理的半个专家。

整个PCBA加工流程可以划分为前期准备、SMT贴片、DIP插件、焊接工艺、测试检验和最终交付六大阶段。每一个阶段都有其技术要求和关键控制点,缺一不可。

第一阶段是前期资料准备和工程评审。客户需提交完整的BOM表、Gerber文件、位号坐标图和相关工艺要求。此时,工程团队会对数据进行全面审核,排查器件封装是否匹配、焊盘设计是否合理、过孔是否影响信号完整性等风险。优秀的PCBA工厂会在评审阶段就提出DFM建议,协助客户优化设计结构,为后续加工打下基础。

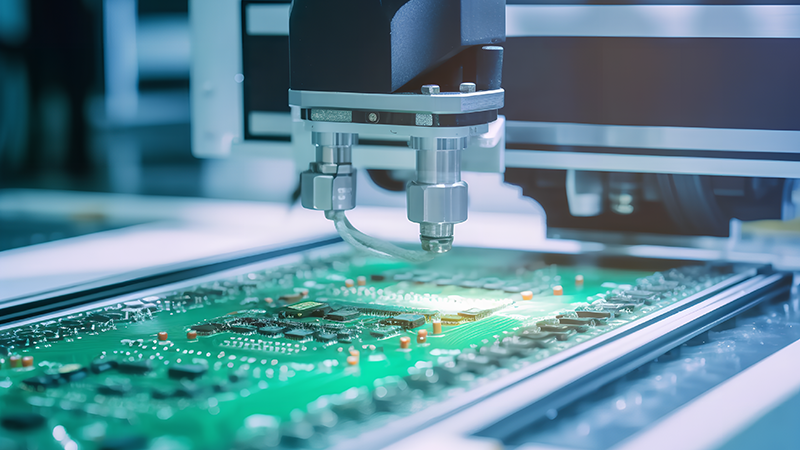

第二阶段是SMT贴片加工,也就是我们常说的表面贴装工艺。流程从锡膏印刷开始,经过自动贴片机完成高速元器件定位和贴装,最后通过回流焊将元件固定在PCB板上。锡膏印刷是焊接质量的第一道关卡,模板厚度、刮刀角度、印刷速度等参数都必须严格控制。回流焊则通过温区设定精准控制加热曲线,确保每一个焊点熔融充分且冷却合理,避免虚焊或偏位。

第三阶段是DIP插件加工,也就是插装元件的手动或波峰焊接工序。此环节适用于体积较大的插件器件,如变压器、电感、排针等。波峰焊要求元器件引脚长度统一、PCB焊盘清洁、焊接时间精准,否则容易出现焊点拉尖、桥连、冷焊等问题。部分带散热片或特殊结构的插件还需要进行人工辅助焊接。

第四阶段是焊接后清洗与检测。高质量的PCBA加工必须包含自动光学检测(AOI)、X-ray检查(针对BGA、QFN等隐藏焊点)以及部分功能性测试(FCT)。一些工厂还会进行ICT测试,通过探针检测电路通断情况。清洗则是为了去除残留助焊剂,避免电化学腐蚀和离子迁移,尤其对高精度或医疗电子类产品至关重要。

第五阶段是装配测试与老化实验。这个环节是检验PCBA成品是否满足客户功能需求的关键。一般会依据客户提供的测试工装或程序,对每一个成品板进行功能通电测试、信号模拟、接口响应等验证。对于使用环境复杂的产品,还可能会增加高低温老化、震动测试、耐压测试等验证项目,确保产品出厂即为稳定状态。

第六阶段是包装与出货。合格产品需按照静电防护标准进行真空包装、防潮处理,并贴附可追溯条码标签。优秀的加工厂会在出货前提供完整的质检报告、检测图像记录和批次溯源编号,确保客户收到的不仅是一块板子,更是一份放心。

回顾整个PCBA加工流程,每一步都不是简单的“生产执行”,而是工程、物料、工艺与品质多维协同的结果。很多企业在选厂时只关注设备型号与报价,但忽略了整个工厂的系统管控能力,从而在后期不断陷入质量、进度、沟通等多重问题中。如果你真的希望你的产品从图纸变成一块高可靠性的成品板,那你就需要一个真正理解并掌握PCBA全流程、并愿意为每个环节负责到底的加工伙伴。左轩电子作为深耕青岛本地多年的PCBA加工服务商,正是这样一支专注专业、流程严谨、交付稳定的团队。如果你想让加工环节成为项目成功的助推器而不是阻碍点,欢迎选择与左轩电子合作,让每一个细节成就你产品的竞争力。

服务热线

在线咨询

扫码添加微信