导读:如果你是一个刚入行的电子研发工程师,或者正在推动新项目的硬件负责人,那么你一定经历过这样的困惑:Gerber文件提交后到底经历了哪些工序?为什么板子回来了却出现虚焊、少件或干脆无法点亮?加工过程明明只是“焊焊元件”,为什么报价差别这么大、交期总是出岔?这不是你一个人的问题,而是对整个电路板加工流程缺乏了解带来的信息断层。尤其在青岛这样电子制造集中的区域,各类PCBA加工厂、贴片加工点、DIP组装车间如雨后春笋,如果不弄清楚整个加工链条,很容易选厂踩雷,甚至项目延期、预算翻车。下面我们就来一次彻底拆解,带你深入了解青岛电路板加工的完整流程,看完,你至少是半个行家。

电路板加工并不是单一环节的执行,而是一场从设计转化到成品的系统化协作。整个流程可划分为资料评审、PCB制造、SMT贴片、DIP插件、焊接工艺、检测测试、后期装配及出货这七个关键阶段,每一步都藏着成败的细节。

第一步是资料评审。客户提交BOM、Gerber、坐标文件后,加工厂工程团队会对文件完整性、可贴装性、封装匹配度等进行全面审阅,发现问题及时反馈。这一步至关重要,它决定后续每一片电路板是否“按图施工”。有经验的工厂还会协助客户优化BOM,识别异常元器件参数、检查命名规范,防止在采购环节出错。

第二步是PCB制造。虽然大多数PCBA项目的PCB板是由合作厂代工,但加工厂的把控能力直接影响板材质量。青岛加工厂普遍与本地成熟PCB厂家有稳定合作关系,能保障板材品质一致性与孔位精度。层数、铜厚、板材型号、电气测试等要求必须明确对齐,否则贴片后发现问题时,返工代价巨大。

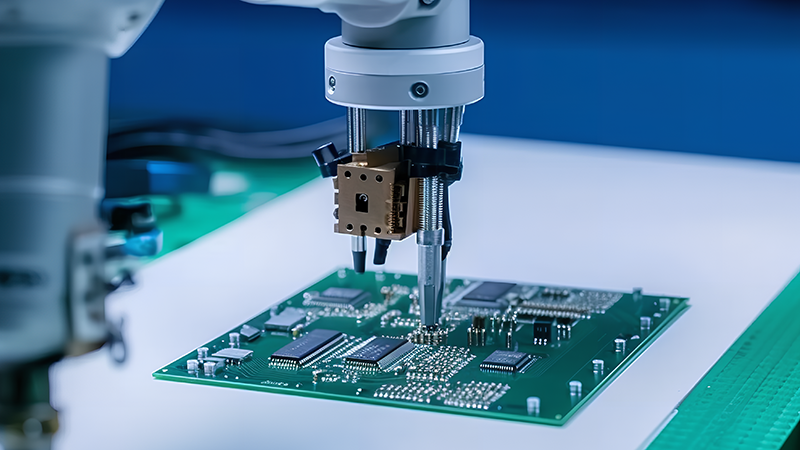

第三步是SMT贴片,这是整个电路板加工中最核心的环节。锡膏印刷、贴片编程、上件、回流焊,每一环都需要高精度设备与经验工程师配合。贴片看似机械重复,实际对温控曲线、器件引脚、焊盘尺寸等有极高要求。青岛许多工厂采用进口贴片机如富士、西门子、雅马哈,配合回流焊炉和AOI检测系统,有效保障焊点均匀性和批量稳定性。

第四步是DIP插件工艺。相较贴片,插件处理的是体积较大、承载电流高的元件,如变压器、电容、电感、接线端子等。插件通常采用波峰焊方式批量焊接,但特殊器件仍需手工焊接加固,青岛加工厂在这一环节普遍配置独立DIP产线,并设有防呆工装和焊接检验制度。

第五步是功能测试与品质检测。测试是保障电路板稳定运行的关键,涵盖ICT电路测试、FCT功能测试、老化测试等内容。青岛部分高标准工厂还配备X-ray机用于检测BGA、QFN等封装内部焊点,确保无虚焊、短路问题。测试阶段如发现异常,还能迅速追溯至贴片或插件环节,有效避免批次性质量风险。

第六步是后期装配与组装。有些客户不仅加工电路板,还需整板装壳、线束焊接、丝印标识甚至灌胶处理。青岛一些一站式加工厂可提供成品装配服务,避免客户另找代工环节浪费时间和沟通成本,缩短产品上市周期。

最后一步是成品质检与交付。电路板在出货前需通过OQC抽检并封装处理,静电保护、干燥包装、标识标签必须符合行业规范。一些工厂还会提供测试报告、工艺记录与条码溯源信息,便于客户进行数据管理与后期维护。

结语:电路板加工远非表面所见的“贴片+焊接”这么简单,而是一整套环环相扣的系统工程。尤其对于注重产品质量、交付效率和长期稳定性的企业来说,理解这套流程的每一环,才能在项目推进过程中少踩坑、少返工、少误判。在青岛这片电子制造资源聚集地,左轩电子凭借系统化流程、专业化工程团队和严格品质控制,致力于帮助客户将每一块电路板从图纸变为高品质成品。如果你正在寻找一个真正懂你需求、能为你产品落地提供全流程支持的加工合作伙伴,欢迎选择左轩电子,让我们一起为你的项目注入确定性。

服务热线

在线咨询

扫码添加微信