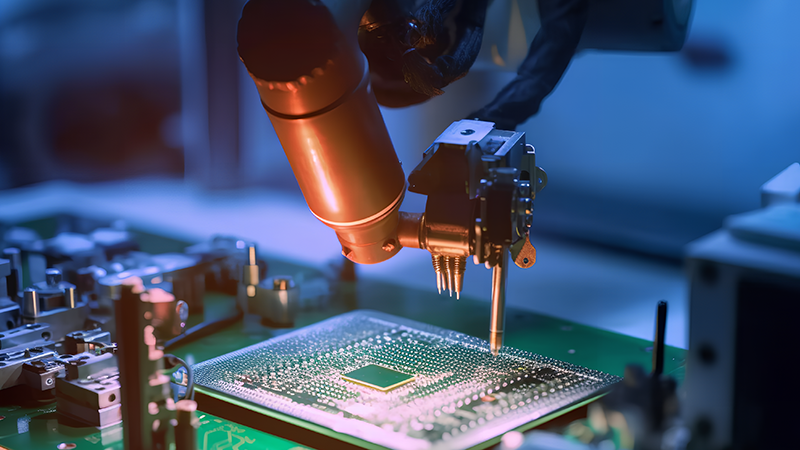

导读:很多工程师在设计一款新产品的时候,通常关注的是功能实现、器件选型、电气性能、布线规则,而当设计文件交到SMT贴片加工厂手中时,却往往出现大量反复确认、返工修改甚至项目延期。更令人头疼的是,有些板子测试时一切正常,到了客户手中却出现虚焊、死机、掉件等问题。为什么?因为你以为的“设计完成”并不是制造友好,而你以为的“交给加工厂就行了”其实忽略了SMT贴片背后的真实复杂性。尤其在青岛这样一个产业集中地,SMT贴片加工厂看似遍地开花,但真正懂得协同设计与制造逻辑的却屈指可数。如果你也曾陷入这些误区,那么这篇文章或许能帮你重新认识这个行业,避免重蹈90%工程师的覆辙。

首先你必须明白,SMT贴片绝不只是“机器把器件贴上去”这么简单。它是一套高度精密的系统工程,涉及贴装工艺、焊接热管理、材料兼容性、设备参数、文件标准、检测策略等多个维度。举个例子,如果你在BOM表中填了一个封装为0603的电阻,但Gerber图纸的焊盘却是0805的设计,那就注定会在印刷锡膏或贴装定位时出错。而这种“看起来小”的问题,正是导致大批返修、焊点不良的常见根源。

再比如很多设计师喜欢用一些市场上不常见的器件型号,觉得性价比高或技术参数优秀,殊不知SMT加工厂根本无法识别这种元器件的实际封装,甚至市面上根本没有相应钢网模板或者吸嘴。结果只能靠人工补贴,既降低效率,又失去了机器加工的稳定性。

还有一点经常被忽略:SMT贴片加工厂并不参与你的设计流程,它只按文件执行。所以如果你的位号图混乱、坐标文件不全、层级标记出错,工厂是很难“猜”出你的设计意图的。更糟糕的是,一些工程师把丝印当焊盘设计,或者误将测试点标记为器件焊盘,最终造成贴装错位、电气断路等难以察觉的问题。

此外,热设计也是很多工程师容易掉进的坑。你可能觉得元器件热量在实际使用中才会释放,和贴片无关。但在SMT回流焊阶段,如果热分布不均,会直接影响焊点成型,导致虚焊或焊球裂痕。尤其是QFN、BGA等底部焊接封装,如果在设计中未合理安排散热焊盘和过孔,焊接后极易出现“假焊真接触”的陷阱,测试时通过,但长期运行就出问题。

甚至连最基础的PCB板材选择,也会影响贴片质量。很多工程师默认使用FR4通用板材,但对于高频信号、高速电路、耐高温环境的产品,如果板材特性无法适配SMT焊接工艺,也会造成弯板、炸板、焊盘翘起等现象。而在青岛,真正有经验的SMT贴片加工厂,在接单前就会根据你的设计要求主动建议合适的板材和层压结构,从源头规避风险。

所以你以为的“SMT贴片加工”不过是生产末端,其实却是设计可实现性的试金石。懂工艺的工程师才能设计出真正好制造的产品,而懂设计的加工厂才能在执行中实现你对产品品质的全部期望。

结语:SMT贴片并不只是一个代工环节,而是一项对专业、流程、协同要求极高的系统服务。在青岛,虽然SMT加工企业众多,但真正懂得与工程师共创价值、从设计阶段就介入优化、并具备高品质交付能力的并不多。左轩电子深耕青岛PCBA行业多年,深知每一位工程师的困扰与期待,我们不仅贴得准,更懂你所需。如果你正在寻找一家既能执行,又能协同、既有产能,又有工艺洞察的合作伙伴,欢迎选择与左轩电子携手,让你的设计落地无忧,从源头避免错误,成就真正高质量的产品。

服务热线

在线咨询

扫码添加微信