在电子产业高速发展的今天,一块电路板的质量,往往决定着整个产品的成败。很多企业投入大量精力设计出精妙的电路方案,却在加工环节频频踩坑,导致产品良率低、售后投诉不断、品牌形象受损。青岛作为国内重要的电子制造基地,电路板加工企业众多,技术水平差异也极大。一些新客户常常苦恼:表面上加工厂都宣称有先进设备,为什么做出来的板卡差距这么大?到底电路板加工背后藏着哪些核心技术,才是真正决定品质高低的关键?今天就带大家一起揭开青岛电路板加工的技术面纱,帮助您读懂其中的门道,做出更明智的选择。

首先必须了解,电路板加工并非简单的印刷和焊接过程,而是一套高度复杂、精密协同的制造体系。其核心技术之一,是高精度线路图形转移能力。随着5G通信、高速计算、物联网设备的兴起,电路板设计趋向高密度、多层次,线路间距和线宽不断收窄。顶尖的青岛加工厂采用先进的激光直成像(LDI)技术,突破传统曝光工艺的精度瓶颈,实现10μm级别的图形转移能力,为高频高速信号传输提供了基础保障。若加工厂仍停留在传统曝光工艺,极易造成图形失真、阻抗不稳定,最终影响整机性能。

其次是层压工艺的控制能力。现代电路板多采用多层结构,层间对位精度、压合均匀性直接决定着板卡的机械强度与电气性能。青岛一流加工厂普遍采用全自动真空热压设备,并配备实时压力、温度、时间监控系统,确保每一块板的层间粘结一致、变形控制在最优区间。而普通加工厂若设备老化或工艺参数控制粗放,常常导致板弯翘、层间脱层,严重影响产品可靠性。

再来看钻孔与孔金属化技术。高速信号设计中,微孔、盲孔、埋孔广泛应用,要求极高的钻孔精度与孔壁质量。青岛高端加工厂多采用激光钻孔与高性能机械钻孔设备,配合先进的孔化化学镀工艺,保证孔壁铜厚均匀、孔内光滑无残留。若这一环节处理不到位,容易导致电气连接不稳定、抗拉强度下降,进而引发早期失效。

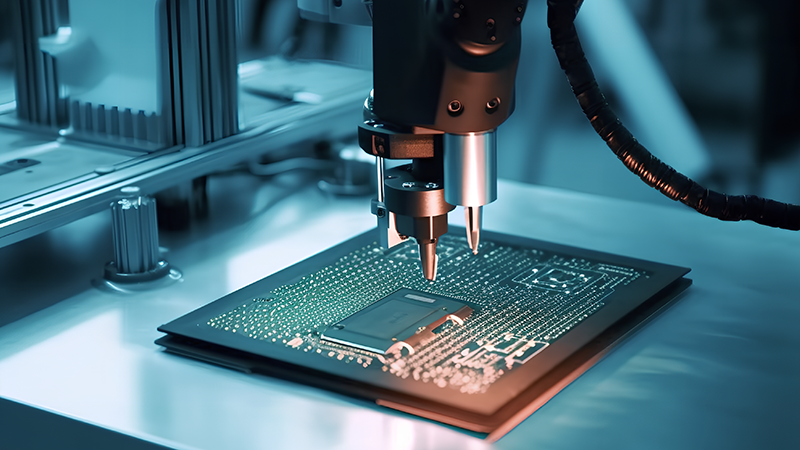

第四是焊接技术,尤其是SMT贴片焊接质量。高密度贴片板对焊接工艺提出极高要求。青岛领先加工厂普遍采用全自动锡膏印刷机、高速贴片机、高精度回流焊炉,配合科学设计的温度曲线,确保焊点饱满光亮、无虚焊冷焊。而缺乏先进工艺控制的小厂,焊接缺陷往往频发,严重拉低产品良品率。

最后一个不可忽视的核心技术是智能检测与品质追溯能力。优秀的青岛加工厂将AOI自动光学检测、X-ray检测、飞针测试贯穿全流程,实时监控生产质量,确保问题在出厂前被发现和纠正。同时,通过MES系统实现从原材料到成品的全流程数据追溯,为客户提供透明可靠的品质保障。缺乏这些技术支撑的加工厂,即便单块板看似合格,批次稳定性也难以保证,售后风险极高。

看似一块小小的电路板,背后却蕴藏着如此多的技术细节。正因为如此,选择一家技术实力过硬、工艺控制成熟的加工厂,成为企业保障产品品质、提升市场竞争力的关键一步。如果您正在寻找一家具备领先核心技术、深厚工艺积淀、优质服务保障的电路板加工合作伙伴,左轩电子愿以匠心工艺与专业实力,为您的每一块电路板注入卓越品质,助力您的产品立于市场潮头。期待与您携手合作,共创精彩未来!

服务热线

在线咨询

扫码添加微信