在电子制造行业,很多企业在选择SMT贴片加工合作商时,往往只看价格和交期,却忽视了更深层次的关键——技术能力。有些客户满怀希望地交出一套BOM和Gerber文件,结果却换来一批焊点虚焊、元器件错位、返修率高到吓人的产品。这时候才发现,SMT贴片加工并不是一堆机器排排坐,堆上料就完事了。它是一门对精度、效率、系统整合能力要求极高的技术活,稍有偏差,就会直接影响产品性能、项目交付甚至客户满意度。想搞懂一家SMT加工厂是否靠谱,最关键的,不是问他能不能贴,而是问他贴得准不准、稳不稳、快不快,而这些背后,拼的就是核心技术。

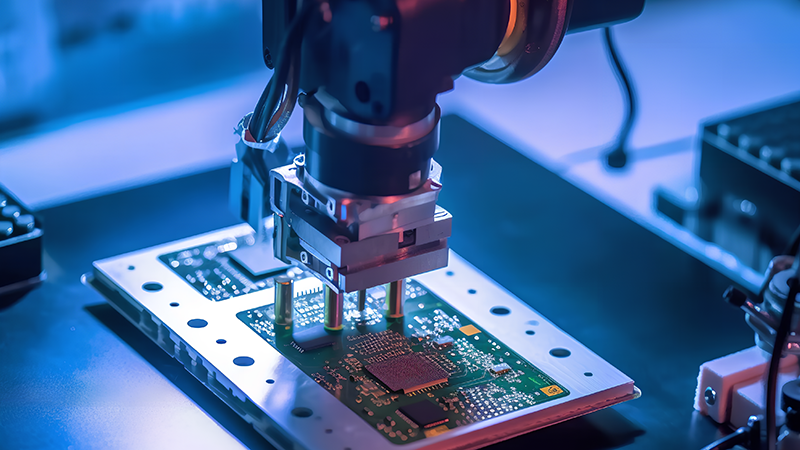

首先最基础的技术核心是精准的贴装定位与焊接工艺控制。这看似简单,实则考验的是整条产线的协同效率。高速贴片机虽然是“主角”,但它能否将每一个元件准确地贴在焊盘中心,依赖的是前端的光学识别系统、PCB载板的精准定位系统以及后端回流焊的热曲线控制。一条优秀的SMT产线,必须具备能够自动识别元器件极性、封装尺寸、引脚位置等信息的能力,同时回流焊设备要有多温区精准控制,确保焊锡完全熔融且不过热,焊点结晶清晰、牢固,这才是保证贴片质量的底层逻辑。

其次是BOM解析与元器件替代处理能力。客户提供的BOM文件并不总是完美,有的缺料型号模糊,有的使用的是国外型号标准,需要国产等效替代,这时候SMT厂家的技术工程师就要具备高度的电子元件认知与选型能力。合理推荐可替代型号、确认封装兼容性、提前测试焊接可行性,是一项隐藏但极其关键的技术服务。好的工程支持不仅能保障加工无误,更能帮助客户在成本与效率之间做出最优选择。

第三是SPI、AOI与X-Ray等检测设备的协同应用技术。很多厂家即便有高端贴片设备,也容易忽略检测环节的技术融合。SPI用于印刷焊膏后即时检测,确保每个焊盘的锡量一致,AOI则在贴装后自动检测元件偏移、缺件、反向等问题,而X-Ray主要用于检测BGA、QFN等不可视焊点的内部焊接质量。一套真正具备核心技术的SMT加工厂,必须能将这几项检测流程整合在自动化产线中,实现闭环式质量追溯,让每一块电路板都能被记录、识别、纠正,而不是等到客户发现问题才追悔莫及。

第四个不可忽视的核心,是柔性化制造能力与快速切换机制。随着电子产品更新加快,客户对小批量、多品种、快速交付的需求越来越高,这对SMT加工的排产能力与调机效率提出极高要求。一家技术过硬的贴片厂,不仅要有MES系统对整个生产流程进行实时管控,还要能根据项目优先级、元件供货、测试反馈等因素灵活调整产线。不光要快,更要准,才能真正满足现代电子制造的节奏。

最后,从DFM设计优化到售后数据支持的全流程技术能力才是决定合作长期价值的关键。有经验的工程团队会在加工前介入,帮助客户优化焊盘尺寸、器件排布、散热设计等可能影响贴装效果的因素,提前规避潜在风险。而加工完成后的贴装参数、检测数据、物料追溯信息也应被完整记录并可供客户随时调阅。这种信息闭环和技术透明,不仅仅是一种服务,更体现了加工厂对自己技术能力的自信和对客户负责的态度。

结语:SMT贴片加工的门槛远不止设备投入那么简单,它更像是一场关于“毫米精度、秒级响应、系统协同”的科技挑战。在青岛这样竞争激烈的制造高地,想选到真正靠谱的加工合作商,必须深入了解其背后的核心技术和工程能力。左轩电子,作为深耕PCBA加工领域的专业团队,始终坚持以技术为核心驱动,不断优化流程、提升品质、完善交付,期待与您共创高品质、高效率、高信赖的电子制造新未来。

服务热线

在线咨询

扫码添加微信