许多企业在电子产品加工过程中,常常被一个关键问题困扰:如何在控制成本的同时保证焊接质量与生产效率?尤其是在面对大批量生产订单时,传统焊接工艺显得笨拙而缓慢,频繁出现人工差错、焊点虚焊、生产效率低下等问题,不仅影响交期,还可能导致后续返修成本激增。这种痛点在青岛本地电子制造行业中尤为突出,越来越多企业开始关注SMT贴片加工与传统焊接工艺的本质区别,试图寻找更适合自身发展的工艺路线。

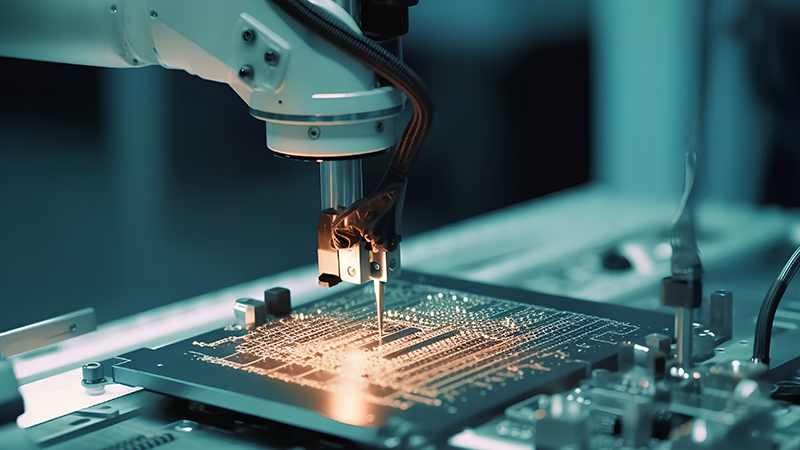

SMT贴片加工工厂与传统焊接工艺的最大区别,首先体现在生产方式上。SMT贴片加工是一种表面贴装技术,所有电子元件直接贴装在电路板表面,通过高精度贴片机实现快速批量化自动组装。而传统焊接工艺则主要依赖人工插装,通过波峰焊或手工焊接方式将插件元件固定在PCB板上,这种工艺大量依赖人工,容易出现操作不一致的问题。

其次,两者在空间利用上的差距非常显著。SMT贴片加工采用小型化表面元件,使电路设计更加紧凑,产品体积更小,重量更轻,非常适合现代电子产品对轻薄短小的极致追求。而传统焊接工艺受限于插件式元件体积较大,无法支持高密度电路板设计,产品空间冗余且结构复杂,在便携式、智能化设备上难以适用。

从生产效率角度来看,SMT贴片加工以自动化设备为核心,大幅提升单位时间内的生产数量,降低人工干预,显著减少人为差错。贴片机、回流焊、在线检测设备的高度协同,形成了一套高效、闭环的生产链。而传统焊接工艺仍然大量依赖工人插装,每个元件逐一手工摆放、逐个焊点检查,生产效率远远落后于SMT工艺,尤其在中大批量订单时表现尤为明显。

在质量控制方面,SMT贴片加工具备更高的一致性与可靠性。自动化贴装确保每个元件的安装位置与焊接质量高度统一,回流焊温度曲线可精准控制焊点润湿过程,使焊点牢固、美观,极大提升了抗震性与抗疲劳能力。传统焊接工艺由于人工操作差异较大,焊点质量易受操作者手法、工时疲劳等因素影响,导致批次稳定性不足,产品长期使用中更易出现虚焊、冷焊等故障。

当然,SMT贴片加工并非完全取代传统焊接。在部分高功率、大体积元件应用场景,如电源模块、变压器安装等,传统插件工艺依然有其不可替代的优势。部分低批量、样品打样阶段,传统焊接也更具灵活性。但整体而言,随着电子产品向轻薄化、微型化、智能化持续演进,SMT贴片加工逐渐成为主流工艺,其高效率、高良率、强稳定性已经得到越来越多行业认可。

企业在选择加工工艺时,应充分结合自身产品特点、批量规模与工艺要求,科学权衡成本与质量,才能找到适合自身发展的最佳路径。左轩电子,深耕青岛PCBA加工行业多年,拥有先进的SMT贴片加工设备、成熟的工艺技术与完善的质量管控体系,为客户提供从小批量打样到大批量量产的全流程服务。如果您正在寻找一家既懂工艺又重品质的加工合作伙伴,左轩电子愿与您携手,共同打造高品质电子产品,助力您的项目高效落地。

服务热线

在线咨询

扫码添加微信