在激烈竞争的电子制造市场,电路板品质早已成为企业生存与发展的生命线。然而,许多企业在选择电路板加工厂时,往往只关注价格与交期,却忽视了隐藏在生产背后的质量检测环节。结果,产品流入市场后出现批量故障,返修率居高不下,售后成本飙升,客户流失如潮水般不可阻挡。品质失控,成为压垮无数电子企业的最后一根稻草。那么,青岛电路板加工厂在生产过程中,究竟如何通过层层检测,守住产品的质量底线?本文将为您揭开青岛电路板加工中的品质检测流程,深入解析每一道关键工序。

电路板加工品质检测并非简单的走马观花,它是一套严谨、系统、贯穿全流程的质量控制体系。从原材料进厂到成品出货,每一步都需细致入微,容不得丝毫大意。

第一步,IQC来料检验。这是电路板品质控制的第一道防线。所有PCB板材、元器件、焊膏、锡条等原材料在进入生产线前,必须经过严格的外观检查、尺寸测量与性能测试。特别是对于BOM中指定品牌的关键器件,必须确保型号、批次、包装完全符合要求,杜绝假冒伪劣流入生产环节。

第二步,印刷焊膏检测。焊膏印刷是影响焊接质量的核心步骤。印刷后,必须使用SPI(锡膏检测仪)实时监测焊膏厚度、面积、偏移与桥连情况。若发现印刷偏差、少锡或连锡现象,需立即停机调整,确保焊接基础牢靠。

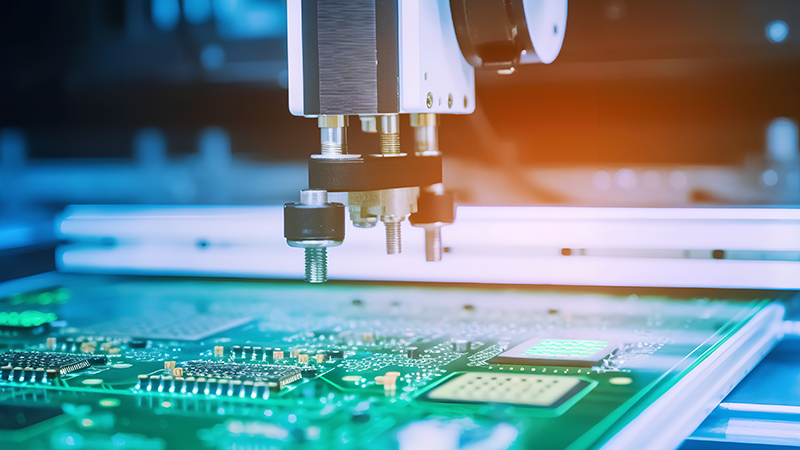

第三步,贴片后AOI检测。SMT贴片完成后,通过全自动光学检测设备(AOI)逐一扫描每个焊点,检查元件是否缺失、偏移、反向、连锡或虚焊。AOI检测速度快、精度高,是高良率生产中不可或缺的环节。对于高密度、高精度产品,AOI检测尤为关键,任何微小的失误都可能导致整板报废。

第四步,回流焊后再次AOI复检。即便印刷、贴片环节表现良好,回流焊过程仍可能引发虚焊、立碑、少锡等新缺陷。因此,青岛多数电路板加工厂会在回流焊之后进行第二次AOI检测,确保焊接品质达标,焊点饱满可靠。

第五步,人工目检与功能测试。AOI虽高效,但对部分异形器件、反光元件检测有限,仍需有经验的质检人员进行人工目检,检查表面焊点光泽度、元器件安装方向与板面整洁度。对于功能板,还需进行电气性能测试,验证电源、电阻、电容、电流路径是否正常,防止功能异常产品流入客户手中。

第六步,成品FQC最终检验。产品在包装前,需再次通过外观全检、尺寸确认、测试记录复核等程序,确保所有工序达标后方可出厂。部分高要求客户,还会增加老化测试、盐雾测试或特殊环境验证,以确保电路板在实际应用中长期稳定运行。

品质检测流程的严谨与否,决定了电路板产品的良率,也决定了一家加工厂的行业口碑。每一个细节,每一次测试,都是企业对品质的庄严承诺。

作为深耕青岛PCBA加工多年的企业,左轩电子始终坚持以品质为根本,以严谨的检测流程守护每一块电路板的生命。我们拥有完善的质量管控体系和高标准检测设备,力求每一批产品都达到客户的严格要求。如果您正在寻找一家可靠、稳定、品质过硬的电路板加工伙伴,欢迎选择与左轩电子合作,我们愿与您携手同行,共筑卓越未来。

服务热线

在线咨询

扫码添加微信