在电子制造的实际生产过程中,不少企业在与PCBA加工厂对接时都会遇到一个容易忽视的关键问题:单双面贴片加工到底有什么区别?很多客户以为单双面贴片只是贴装面不同,流程差不了太多,但当产品出现工期延误、良率降低、成本偏高等现实时,才发现自己在一开始对贴片工艺的理解根本不够深入。对于采购、工程师、项目负责人来说,清楚掌握单双面贴片加工的流程差异,不仅能有效避免设计阶段的失误,还能提前规避制造成本的陷阱。

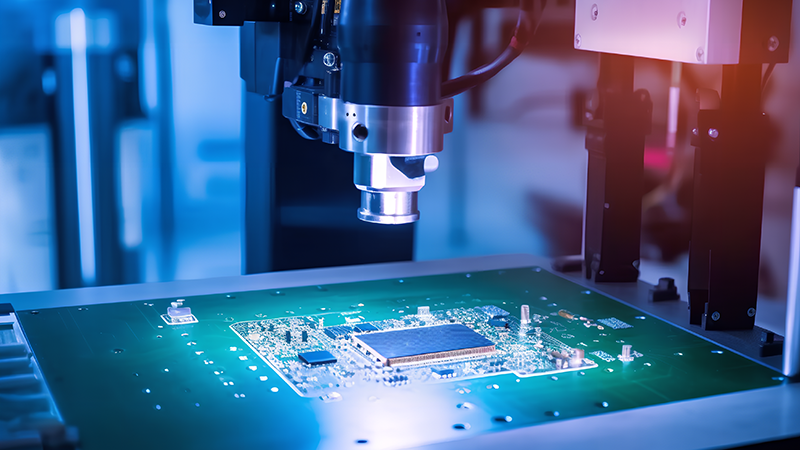

单面贴片加工,是SMT工艺中相对更为简单直接的流程。单面贴片主要适用于电路板设计比较简单、元器件分布在PCB板单一面上的产品。这类加工流程一般从焊膏印刷开始,通过丝印机将焊膏精准地印刷在PCB焊盘上,随后进入高速贴片机进行元件贴装,贴装完毕后直接进入回流焊接阶段,通过高温融化焊膏,形成牢固的焊点。单面贴片流程中,电路板在生产线上的路径是直线式,所有工序一次性完成,生产节奏紧凑,工艺控制点相对集中,整体良率相对较高。此外,单面贴片在制造成本和生产周期上具有一定优势,设备切换频率低,人工干预少,适合大批量稳定加工。

相比之下,双面贴片加工流程复杂得多,设计也必须提前考虑贴装顺序。双面贴片的工艺核心在于需要分两次独立的SMT流程。首先进行第一面焊膏印刷、元件贴装和第一次回流焊接,这一面通常安排较大体积或较重的元器件,因为在后续翻面加工时,重元件较不容易受重力影响而脱落。第一面完成后,电路板需要翻转,进行第二面的焊膏印刷和元件贴装。关键在于,第二面回流焊时,第一面已经焊接完成的元器件会处于下方,这对回流焊温度曲线控制提出了更高要求,必须确保第一面焊点不会在第二次回流焊中出现熔化、移位甚至掉落的情况。双面贴片工艺对PCB设计提出了更多限制,比如下方的焊点不能暴露在直接高温区域,器件的受热敏感性必须在设计时提前考虑。

此外,双面贴片的工序管理更为复杂,焊膏印刷模板、贴片机编程、生产节拍都需要根据正反两面调整,贴片车间的操作人员也必须格外关注正反两次上料的准确性。通常情况下,双面贴片产品还会增加一到两个工艺节点,例如使用点胶工艺加强元器件定位,或者在第二次回流焊后进行更加细致的AOI检测。特别是对于高精度、高密度PCB板来说,双面贴片对设备精度、工艺参数控制、制程稳定性提出了更高要求,稍有松懈就会出现焊点偏移、虚焊、连锡等问题。

生产节奏方面,单面贴片加工通常更适合高效率批量生产,而双面贴片则由于涉及两次回流焊、两次贴装、翻面工艺以及多次检测,整体生产周期明显拉长,且工艺变更成本高。如果前期设计没有合理安排元器件分布,甚至会在加工阶段被迫重新调整流程,导致生产周期延误。因此,了解单双面贴片加工的核心差异,对于提升生产效率、降低制造风险具有非常重要的指导意义。

如果你正在寻找青岛地区工艺成熟、加工经验丰富、能够精准执行单双面贴片全流程的PCBA合作伙伴,欢迎选择左轩电子。我们始终坚持以严谨的工艺流程、完善的质量控制体系和专业的技术团队,为客户提供高质量、高效率的SMT贴片加工服务,助力您的产品快速落地。

服务热线

在线咨询

扫码添加微信