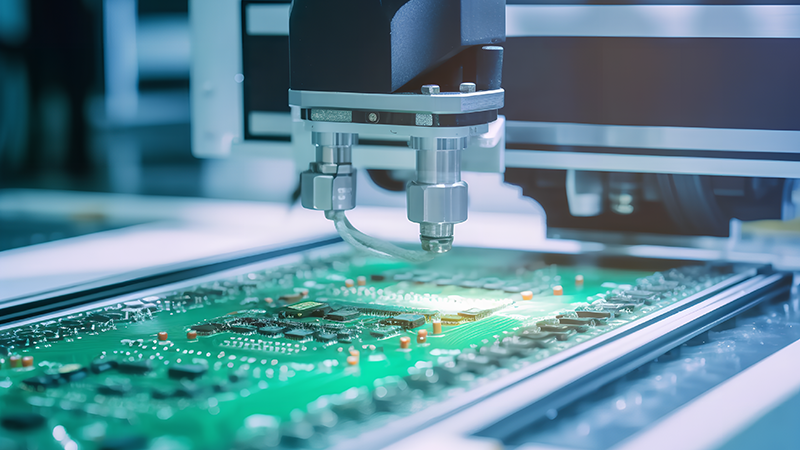

在电子产品的制造过程中,PCBA(印刷电路板组装)加工是一个至关重要的环节。为了确保最终产品的质量,客户通常会提供一定数量的原材料,如电路板、元器件等,这些来料直接影响着生产过程的顺利进行。然而,现实中很多企业在收到客户的来料时,经常会遇到一些异常问题。这些问题如果没有得到及时有效的处理,不仅会延误生产进度,还可能导致质量问题,甚至造成产品返工,增加不必要的成本。本文将深入探讨青岛PCBA加工厂如何处理客户来料异常,帮助您更好地了解这一环节,并确保生产的顺利进行。

第一步:接收来料并进行初步检查

无论是客户自行提供的材料还是供应商提供的零部件,PCBA加工厂在接收到这些来料时,首先要进行的是初步检查。这个步骤对于及时发现材料异常至关重要。检查的内容包括但不限于:元器件的型号、规格、外观、数量和包装是否符合要求,电路板的尺寸、表面质量和电气特性是否符合设计标准。通过这一步骤,可以及时发现一些明显的来料问题,比如损坏、过期、数量不足或规格错误等。

第二步:对异常材料进行分析与确认

在初步检查后,若发现任何异常,PCBA加工厂将进入异常分析和确认阶段。此时,厂方会与客户沟通,详细了解问题的具体情况。如果是外观损坏或表面污染等问题,厂方会进行更详细的表面检查,查看是否有可能对后续生产造成影响。同时,还需要确认元器件的型号、品牌和供应商的合规性,确保它们符合项目的要求。在这一步骤中,厂方需要通过与客户的沟通和确认来确保问题的准确定位,以便采取相应的补救措施。

第三步:与供应商进行沟通与协作

若经初步分析确认来料存在质量问题,PCBA加工厂会联系原材料的供应商或客户,进行问题的进一步追溯。此时,厂家应与供应商保持良好的沟通,明确问题出现的原因,并对下一步解决方案达成共识。如果是供应商提供的材料问题,通常供应商会承担更换或退换的责任;如果是客户自身采购的问题,厂方需要帮助客户寻找合适的解决方案,确保生产可以继续进行。

第四步:调整生产计划与补救措施

在确认来料异常并与相关方沟通后,PCBA加工厂需要根据具体情况采取调整生产计划与补救措施。如果来料问题较为严重,无法立即解决,厂方通常需要与客户讨论可能的延期交货时间,并商讨如何调整生产计划。在这种情况下,厂方应与客户达成共识,确保产品交付的时间和质量要求能够得到满足。如果来料问题可以通过更换元器件或进行其他调整来解决,厂方则会迅速采取措施,保证生产进度不会受到太大影响。

第五步:建立完善的质量管理体系

为了避免频繁出现客户来料异常问题,PCBA加工厂应当建立完善的质量管理体系。这一体系不仅包括对原材料的严格检验和筛选,还包括对生产全过程的质量控制。通过质量管理体系的优化,可以有效减少因来料问题引发的生产中断和返工现象,提高整体生产效率。定期对供应商进行评估和审查也是保证来料质量的重要环节,确保供应商提供的材料能够始终符合项目需求。

结语:

客户来料异常是PCBA加工过程中不可避免的挑战之一,但通过建立完善的流程和与客户及供应商的紧密合作,青岛PCBA加工厂能够有效解决这一问题,并确保生产的顺利进行。处理好来料异常问题,不仅有助于提高生产效率,还能确保最终产品的质量符合客户的需求。

如果您在寻找专业的青岛PCBA加工服务,左轩电子将是您理想的合作伙伴。我们有着丰富的经验,严格的质量管理体系和先进的设备,能够有效处理来自客户的各种来料问题,确保您的生产计划按时完成。选择左轩电子,我们将为您的项目提供全方位的支持,让您的生产无后顾之忧。

服务热线

在线咨询

扫码添加微信