电路板的生产中,层间对位误差是影响电子产品质量的重要因素之一。特别是在多层电路板的生产过程中,层间对位误差可能导致电路连接不良,甚至使整个电路板无法正常工作。对于青岛电路板加工厂而言,如何有效控制层间对位误差,确保每一块电路板的精准度,是提升产品质量与客户满意度的关键。

本文将详细探讨青岛电路板加工厂在控制层间对位误差方面的常用技术与方法,帮助企业降低生产过程中的误差,提升电路板的可靠性和稳定性。

层间对位误差的成因

层间对位误差通常发生在多层电路板的生产过程中,尤其是在层压工艺、钻孔以及后续的电路板组装环节。电路板的每一层都有其固定的电路设计,而多层电路板需要精确对齐各层之间的电路,以确保电气连接的可靠性。一旦出现对位误差,电路间的连接就可能出现断裂或短路,导致电子设备性能不稳定。

造成层间对位误差的原因可以分为以下几种:

1.设计不合理:设计阶段的错误或不规范会导致电路层间的定位不准确。

2.设备精度不足:加工设备的精度直接影响层间对位的准确性。设备不精确或老化会导致误差。

3.操作不当:在电路板的生产过程中,操作人员的失误或不规范操作也可能引发层间对位误差。

4.材料问题:原材料的质量差异,尤其是层压材料的厚度不均或弹性变形,也会引发对位问题。

如何有效控制层间对位误差

为了保证电路板的质量,青岛电路板加工厂通常会采取一系列有效的措施来控制层间对位误差,确保电路板的层与层之间精确对接。

1.优化设计阶段

控制层间对位误差的第一步是优化电路板的设计。在设计阶段,工程师需要使用先进的设计软件对电路板进行全面检查,确保设计中的电路层间连接准确无误。合理安排层间结构,避免设计中出现较大的误差区域,是提高对位精度的基础。

2.高精度的层压设备

使用高精度的层压设备是控制层间对位误差的关键。青岛电路板加工厂采用先进的层压设备,确保在多层电路板的生产过程中,各层能够精确对接。高精度设备通过严格控制压力、温度等参数,减少由于设备精度不足所带来的对位误差。

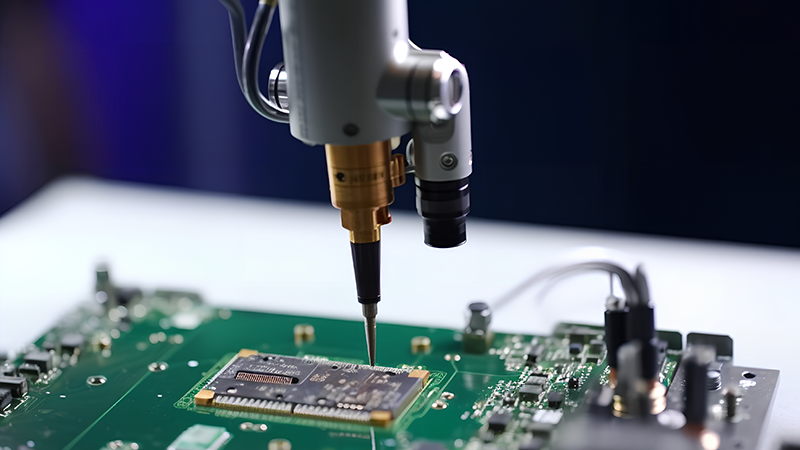

3.精准的钻孔技术

钻孔工艺对于多层电路板的层间对位至关重要。青岛电路板加工厂采用全自动化钻孔设备,能够保证钻孔的精度,从而确保不同层次之间的孔位精准对接。对于复杂的电路板,设备还可以进行多次微调,避免因孔位不准确引发的对位误差。

4.严格的检测与校准

在每一生产环节结束后,青岛电路板加工厂都会进行严格的检测与校准。通过精密的测量设备,实时检测层与层之间的对位精度,确保电路板在生产过程中没有出现误差。此外,工厂还会定期对设备进行校准,确保设备始终保持最佳工作状态。

5.环境控制与稳定性

电路板加工过程中,温度、湿度等环境因素也会影响层间对位精度。因此,青岛电路板加工厂在生产过程中严格控制厂房的环境条件。通过温湿度控制设备,保持生产环境的稳定性,最大限度地减少环境因素对层间对位误差的影响。

6.持续的技术创新与培训

青岛电路板加工厂不断投入资金进行设备的升级和技术的创新。同时,厂内的操作人员也定期接受技术培训,提升他们在生产过程中对细节的把控能力。通过技术与操作的双重保障,可以有效地减少人为失误所导致的层间对位误差。

控制层间对位误差是青岛电路板加工厂在生产过程中需要重点关注的关键环节。通过合理优化设计、精密的设备、严格的环境控制以及精细化管理,能够有效减少生产过程中的误差,确保电路板的质量和稳定性。如果您正在寻找一家技术实力强、设备精良的电路板加工厂,左轩电子将是您值得信赖的合作伙伴。我们将凭借精湛的技术和严谨的工艺,为您提供高品质的电路板加工服务,助力您的电子产品在市场中脱颖而出。

服务热线

在线咨询

扫码添加微信