在电子制造行业,SMT贴片技术已经成为主流,其在确保产品稳定性和提升生产效率方面起到了至关重要的作用。然而,在回流焊工艺中,气泡问题一直是制约焊接质量的难题之一。气泡不仅会影响焊接质量,甚至可能导致电路板出现断路、虚焊等问题,严重时还会影响到整个产品的使用寿命和功能。因此,如何保障回流焊后无气泡,成了SMT贴片加工厂亟需解决的问题。本文将分享SMT回流焊过程中如何避免气泡出现的关键因素,帮助厂商提升生产效率和产品质量。

回流焊气泡问题的根源

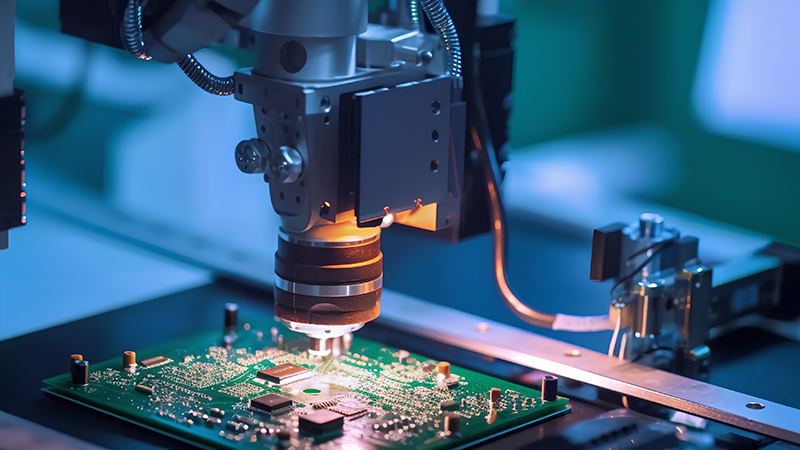

回流焊是SMT生产中的关键工艺之一,通常用于将贴片元件牢固地焊接到电路板上。在回流焊过程中,焊膏会通过加热熔化形成牢固的焊点。气泡问题通常出现在焊接过程中,尤其是在焊膏熔化阶段。

气泡的出现,往往与以下几个因素密切相关:

1.焊膏问题:焊膏本身的质量和成分是产生气泡的根源之一。如果焊膏中含有大量挥发性物质,在加热过程中就容易形成气泡。此外,焊膏的存储条件不当,导致焊膏变质,也可能导致气泡的产生。

2.回流焊温度控制不当:回流焊温度曲线的设置至关重要。如果温度过高或过低,都可能导致气泡的形成。温度过高会使焊膏过早熔化,形成气泡;温度过低则会导致焊膏未完全熔化,也会产生气泡。3.焊膏印刷不均匀:在SMT贴片过程中,焊膏印刷的均匀性会直接影响焊接质量。如果焊膏涂布不均匀,特别是在焊点过多或过少的地方,焊膏的粘结力和流动性不足,容易在回流焊过程中形成气泡。

4.元器件本身的特性:某些电子元器件的设计和材质也可能导致气泡的产生。例如,一些封装较为紧密的元件在加热过程中,由于封装内部气体的膨胀,可能导致气泡的形成。

如何确保回流焊后无气泡

针对以上气泡产生的原因,SMT贴片加工厂可以采取以下措施来有效减少或避免气泡的产生,确保回流焊后焊点质量稳定。

1.优化焊膏的选择和使用:选择质量可靠、适用于回流焊工艺的焊膏是避免气泡的第一步。焊膏应符合国际标准,具有适中的熔点和较低的挥发性物质含量。此外,焊膏的存储条件也十分关键,应避免高温和潮湿环境,定期检查焊膏的状态,确保使用时焊膏的粘性和流动性处于最佳状态。

2.精准的温度控制:温度曲线的设置是回流焊过程中的核心因素。SMT贴片加工厂需要通过精密的温控设备,实时监控回流焊炉内的温度变化,确保整个回流焊过程的温度曲线符合工艺要求。焊膏的熔化温度应逐步升高,避免快速升温造成焊膏内部气体的快速膨胀。通过合理的预热、焊接和冷却阶段,能够确保焊膏均匀熔化并形成牢固的焊点。

3.焊膏印刷的精确度:印刷的质量直接决定了焊接过程中焊膏的数量和分布。SMT贴片加工厂应保证印刷过程的高精度,确保每个焊点都有足够的焊膏来保证良好的焊接效果。印刷机的压力、速度以及模板的精度都应进行严格的控制,避免焊膏印刷过多或过少,造成不均匀的焊接效果。

4.使用高效的真空回流焊技术:真空回流焊技术是减少气泡的一项先进工艺。通过在回流焊过程中使用真空环境,可以有效地排除焊接过程中产生的气体,防止气泡的形成。这一技术对于高端电子产品,尤其是对焊接质量要求严格的产品,具有重要意义。

5.合理选择元器件与布局设计:在设计阶段,应避免过于密集的元器件布局,减少元器件之间的热阻抗差异,避免因元器件封装的不同而导致气泡的产生。此外,设计过程中应合理选择适合回流焊的元器件封装形式,确保元器件在加热过程中能够均匀受热,减少气泡产生的可能。

回流焊过程中气泡问题是影响焊接质量的关键因素之一。通过优化焊膏的选择、控制回流焊温度、精确印刷焊膏、采用真空回流焊技术以及合理设计元器件布局,SMT贴片加工厂可以有效避免气泡的产生,确保回流焊后的高质量焊接效果。

如果您正在寻找一家能够提供高质量SMT贴片加工服务的合作伙伴,我们的团队将为您提供精准的加工方案和技术支持。左轩电子凭借多年的经验和先进的工艺设备,致力于为客户提供完美的电路板加工解决方案,帮助您提高产品质量,赢得市场竞争力。

服务热线

在线咨询

扫码添加微信