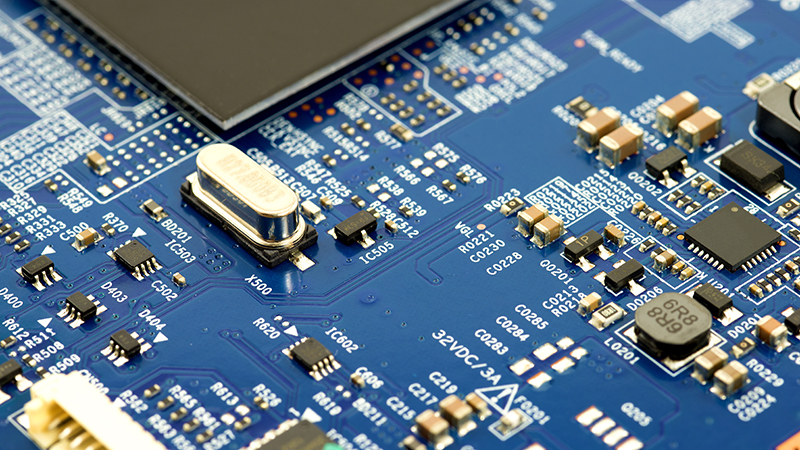

在现代电子产品的生产过程中,SMT(表面贴装技术)已成为PCB(印刷电路板)设计与加工中的重要环节。而在这过程中,过孔(Via)作为电路板连接不同层的重要部件,其设计细节对于整体电路板的质量、性能以及生产成本有着直接的影响。特别是对于青岛地区的SMT贴片加工企业来说,如何在设计阶段就注意过孔的细节,往往决定了产品的成品率、生产效率和成本控制。本文将从过孔设计的几个关键因素入手,探讨青岛SMT贴片加工中PCB设计应关注的过孔细节。

1.过孔类型的选择:

在PCB设计中,过孔的类型有多种,主要包括盲孔、埋孔和通孔三种。不同类型的过孔有着各自的应用场景和设计要求。对于青岛SMT贴片加工厂商而言,正确选择合适的过孔类型,是保证电路板加工精度与性能的前提。

通孔(Through-hole):通孔是最常见的过孔类型,适用于多层PCB的设计中,常常用来连接上下层的电路。设计通孔时,需要考虑其尺寸、位置以及电流承载能力,以确保电路稳定运行。

盲孔(BlindVia):盲孔只连接电路板的表面层与其中一层,设计时需要注意层间连接的精确性及盲孔的大小,避免因孔径过大导致的信号损耗或电路故障。

埋孔(BuriedVia):埋孔只连接电路板内部两层或多层,并不直接穿透到外层。埋孔的设计较为复杂,需要在生产过程中精准控制,以避免影响其他电路层的布线。

2.过孔的尺寸控制:

过孔的尺寸是决定PCB设计能否顺利加工的关键因素之一。过孔的直径大小,尤其是对于高密度互联(HDI)电路板,必须在设计时精心把控。过孔的尺寸过大会导致电路板空间浪费,影响元件布局;尺寸过小则可能导致生产困难,影响电流传输效率。

特别是在青岛的SMT贴片加工中,由于电子元器件的封装不断向小型化、精密化发展,过孔的设计也需要更为精细。例如,在一些精密仪器和消费电子产品中,过孔的尺寸往往需要做到0.2mm甚至更小。为了确保加工过程的顺利进行,过孔尺寸的选定要结合板层的厚度、布线密度等因素进行综合考虑。

3.过孔的布局与位置:

过孔的位置和布局设计,直接影响到PCB电路板的可制造性和后期的维护工作。合理的过孔布局能够确保电路板的电气性能稳定,同时提高生产效率,降低加工难度。

在设计时,避免将过孔设置在电路的高频信号线路旁边,防止信号干扰。同时,合理的分布过孔,可以减少电路板上的热阻,避免过孔过密导致的过热问题。此外,在考虑过孔布局时,还应尽量避免过孔位于元件密集区,避免因过孔过多而导致元件的布置空间过于拥挤。

4.过孔的深度与层间连接:

在多层电路板的设计中,过孔需要根据设计要求的层间连接深度进行优化。设计时要确保过孔的深度能够满足层与层之间的连接需求,同时避免因过孔深度不足而导致的电气连接不稳定。

过孔的深度控制需要与PCB的整体层数和各层的布局设计紧密配合。设计人员应考虑到不同层之间的信号传输和电流负载,从而选择合适的过孔深度和加工方式,以达到最佳的电气性能和机械强度。

5.过孔表面处理与电镀工艺:

过孔的表面处理及电镀工艺对于PCB的性能至关重要。在青岛SMT贴片加工中,过孔的电镀工艺需要满足良好的导电性和机械稳定性。常见的表面处理方法包括电镀铜、镀锡等,而对于高频电路和特殊要求的电路板,还可能采用特殊的表面处理方式。

表面处理的质量直接影响到信号的传输质量和电气性能,尤其是在高速电路中,过孔的表面处理质量更为重要。因此,在设计时,必须确保过孔表面处理工艺的精确性,以确保产品在后续加工和应用中的稳定性。

在青岛SMT贴片加工中,精确的PCB过孔设计不仅是确保电路板性能的基础,也是提高生产效率、降低制造成本的关键。无论是过孔的类型选择、尺寸控制,还是布局、深度、表面处理等细节,都需要在设计阶段予以充分考虑,以确保最终产品的质量和稳定性。选择与经验丰富的专业公司合作,能够让您在设计和生产过程中少走弯路,减少成本和风险。左轩电子,以其高精度、高质量的SMT贴片加工服务,愿与您携手合作,打造更加精密的电子产品,共同迈向成功。

服务热线

在线咨询

扫码添加微信