在传统贴片加工行业中,许多企业仍沿用人力主导、手动记录、经验为先的运营模式,但随着客户需求向“小批量、快交付、高可靠”转变,这样的工厂开始频繁遭遇交期延误、质量不稳、信息断层等痛点。尤其是在竞争日趋激烈的青岛电子制造圈,谁能率先打通从接单到出货的全流程数据链条,谁就拥有更快的响应、更高的良率与更稳的客户。智能化升级,不再是“高大上”的远景,而是提升贴片加工工厂核心竞争力的必经之路。

智能化的第一步,是实现数据驱动的生产管理。传统贴片工厂普遍依赖纸质工艺卡、人工排产、经验调机,导致信息滞后且错误率高。而引入MES(制造执行系统)后,每一道工序都被纳入数字管理体系中。BOM结构、工艺流程、设备状态、人员排布、良率统计等信息实时采集、统一调度,不但提高了生产效率,也为后期质量追溯与问题定位提供了数据支撑。

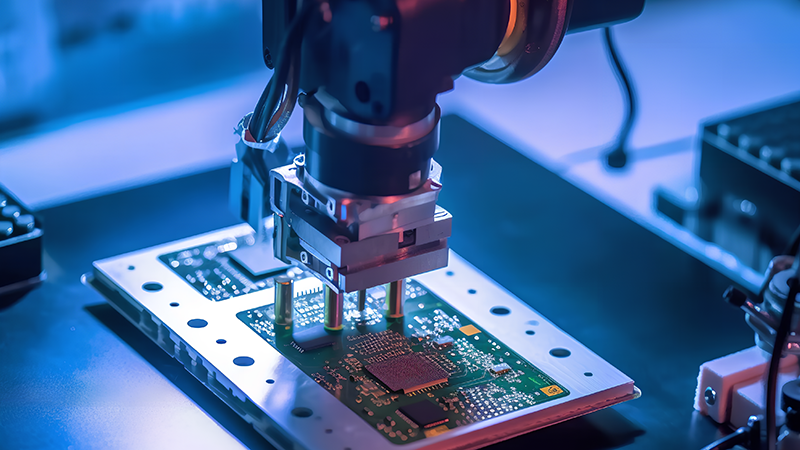

贴片机设备的智能化同样是重头戏。现代SMT产线正在逐步淘汰低端设备,转向搭载AI视觉系统、高速贴装模块和自校准功能的高端机型。这类设备可自动识别元器件编号、精准贴装微型封装,甚至在程序异常时主动报警、修正动作,大幅减少人为干预带来的误差。此外,通过联网系统,所有设备的运转状态和产出数据都能被后台系统实时监控,为设备维护和产能调配提供决策依据。

智能检测手段也在逐步取代传统人工质检。AOI(自动光学检测)、SPI(锡膏检测)、X-ray、功能测试仪等设备组成多层次的检测网络,不仅提升了检出率,更使“全检”变得可行。借助AI算法的学习与优化,某些工厂的AOI系统甚至可以在遇到新元件或新布局时快速调整检测策略,提高对复杂焊点或多PIN封装的适应能力。

仓储物流管理的智能化,往往是提升响应速度的关键一环。物料的来料检验、上架、发料、退料、余料管理,过去主要依靠人工盘点与表格登记,误差率高且效率低。如今,先进的贴片加工厂普遍采用条码系统、AGV小车、自动上料架等方式,实现物料与生产线之间的无缝对接。通过WMS系统联动MES平台,工厂能实现真正的“按需供料”,从而减少库存压力与物料浪费。

当然,智能化的核心不只是设备与系统的更替,更是理念与流程的重塑。从客户下单那一刻起,到生产、检测、包装、交付的每一个环节都应形成透明、高效、可溯的流程闭环。这就要求企业在推进智能化升级的同时,也加强员工技能培训、优化组织结构、完善标准化制度,让技术赋能落地,而非成为表面工程。

青岛贴片加工行业正处于从“制造”走向“智造”的转型关键期,谁能打通设备、系统与人的协同通道,谁就能在未来的电子制造竞争中拔得头筹。而那些止步不前、墨守成规的工厂,将被快速迭代的市场节奏所淘汰。

如果您正在寻找一家拥有智能化产线、数据化管理、可视化交付能力的青岛贴片加工厂,我们诚挚邀请您了解左轩电子。我们以高标准智能制造体系为基础,融合柔性化服务理念,致力于为您提供高效、精准、可靠的PCBA贴片加工解决方案。选择左轩,就是选择面向未来的智造之选。

服务热线

在线咨询

扫码添加微信