导读:很多企业以为“板卡发走就万事大吉”,现实却是新品验证刚落地,客户现场就冒出偶发故障;一边要追产线进度,一边被售后扯皮——到底是谁的问题、怎么复现、多久能恢复、损失谁来承担。售后不是事故后的安抚,而是把交付后的不确定变成确定性的系统工程。看清一家具备能力的青岛PCBA加工厂应当提供哪些售后模块,能让你的项目从出货那一刻起依旧稳如既定航线。

合格的售后首先要有明确的响应机制与时限承诺。针对不同严重度设立SLA:远程技术支持分钟级响应,必要时工程师到现场;对影响产线停工的故障开通绿色通道,提供临替方案与可行恢复路径,保证“先复产、后根因”。同时给出RMA流程节点、收件校验要求与返件的ESD/MSD防护规范,避免“返修途中二次伤害”。

其次是可复盘的失效分析与闭环。不是简单更换器件就算完结,而是用系统化的FA过程输出证据链:外观与显微检查、X-Ray与CT、焊点金相截面、功能与边界扫描测试,必要时补充热循环与振动应力复现;把不良样本、上机时间、批次条码与当时工艺参数关联,形成5Why或8D报告,清晰区分设计、来料、工艺与使用环境的责任边界,让每一次故障都变成工艺数据库里的可检索经验。

再次是质保与成本边界的透明。对整机客户说明质保时长、覆盖范围、易损件与非标件的处理方式;对板卡客户明确一次通过率、PPM目标与返修界定阈值,标注质保内外的计费规则、物流方式与备件替换策略。延保、驻场支持、节假日加急等增值服务要有公开价目与触发条件,避免对账时“口说无凭”。

然后是交付后的持续优化服务。定期输出质量周报与工艺月报,提供关键器件不良分布、工序能力指数与趋势预警;对现场反馈引入快速ECN通道,同步更新SOP、程序与钢网开口策略;对小批量试产阶段的异常,给出下一版的可制造性建议,帮助团队用最少的迭代走过NPI爬坡期。对量产客户,协助建立库存健康度看板与来料风险雷达,把“潜在问题”消灭在仓库门口。

同时,备件与替代料管理也是售后不可或缺的一环。根据BOM关键度分层建立安全库存或VMI,提供等效器件的验证方案与合规文件;当上游EOL或交期拉长,主动给出替代清单、焊盘兼容性评估及必要的工装/测试策略调整,确保产品生命周期不被供应链“卡脖子”。

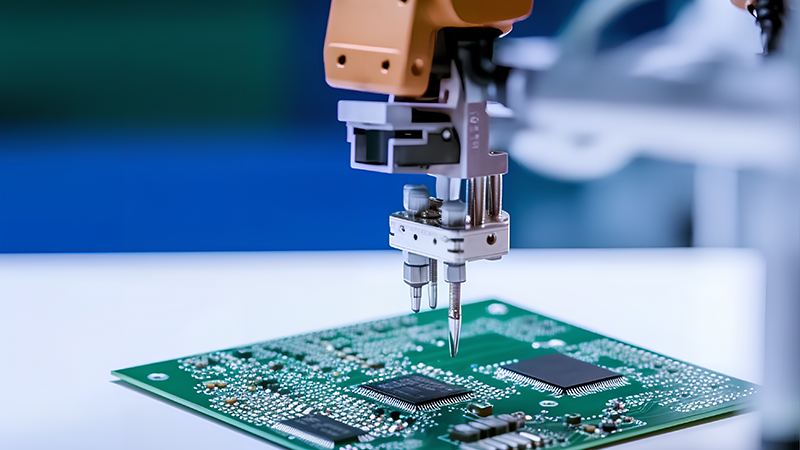

再者,返修与再加工的能力需要标准化。对镀金/沉金板的返修热冲击控制、BGA重球与植球规范、细间距QFP翘脚矫正、三防层局部去涂与复涂,都要有作业窗口与可追溯记录;返修后必须完成针对性的功能/边界测试与老化抽检,并把返修数据回填到良率模型,以免“今天修好、明天重现”。

结语:优秀的PCBA售后,是把“出了问题怎么办”变成“在问题出现前就有准备”。当响应有时限、分析有证据、质保有边界、优化有节拍、备件有策略、返修有标准,出货之后的每一天都在可控的轨道上运行。如果你希望把这样的售后体系落到你的项目现场,欢迎与左轩电子合作。我们扎根青岛,以快速响应、全链路追溯、工程级FA与持续优化为基底,从打样到量产再到售后全周期陪伴,为你的良率、交期与口碑提供真实可感的确定性。

服务热线

在线咨询

扫码添加微信