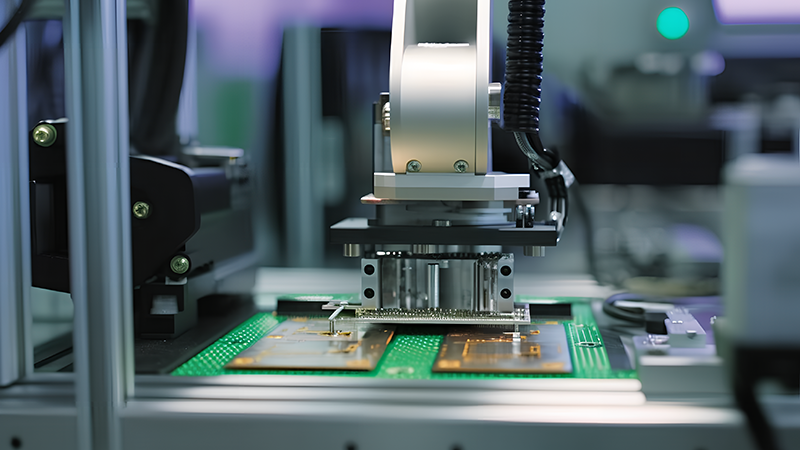

在青岛的电子制造企业中,PCBA加工是产品性能和可靠性的关键环节。然而,许多企业在生产过程中经常遇到焊接缺陷、元件偏位、虚焊或短路等问题,导致产品不良率高、返工成本增加,严重时甚至影响客户交付和企业信誉。这些问题的根源往往在于质量检测体系不完善或者核心指标把控不到位。尤其在多层板、高密度贴片和微型元件普遍应用的背景下,系统掌握PCBA加工质量检测的核心指标,对于确保产品一次性合格率和生产效率至关重要。

第一,焊点完整性检测是基础。焊点是否充分润湿、无虚焊、无桥连直接影响电路可靠性。通过光学检测或X光检测,可以有效识别焊点缺陷,确保焊接质量。第二,元件偏位与贴装精度。SMT贴片加工中,元件是否准确放置在焊盘中心,偏移量是否在可控范围内,是影响功能稳定性的重要因素。第三,锡膏印刷质量。锡膏量是否均匀、是否存在溢出或不足,会直接决定焊接效果和焊点可靠性。第四,板面清洁度。PCB表面残留的焊剂、灰尘或油污可能导致焊接缺陷和电气性能下降,因此必须严格控制。

第五,导通检测。通过电气测试验证电路板各条线路是否畅通,能够及早发现短路、开路等电气异常。第六,绝缘电阻检测。保证PCB各导体间绝缘良好,避免漏电或介质击穿问题。第七,焊点孔洞检测。特别是BGA、CSP等封装元件的底部焊球,必须确保焊球与焊盘良好连接,无空洞、无气孔。第八,元件极性和方向。贴片元件极性错误或旋转放置,会导致功能异常或板子报废,需要严格检查。

第九,厚度和平整度检测。PCB板材厚度和翘曲度对贴片机贴装、回流焊及波峰焊均有影响,确保板材平整是保证整体焊接质量的前提。第十,功能测试。最终通过通电或模拟应用场景进行功能验证,确保PCBA在实际使用中性能稳定可靠。这十大核心指标涵盖了从物理、工艺到电气性能的全方位检测,为企业提供科学、系统的质量管理依据。

总而言之,青岛PCBA加工中的质量检测从焊点完整性、贴装精度、锡膏印刷到电气性能和功能验证,每一项指标都对产品可靠性和生产稳定性至关重要。企业若能在各环节建立科学的检测流程,严格把控这十大核心指标,便能显著提升PCBA的一次性合格率和整体可靠性。对于希望在高精度PCBA加工中实现高质量、高稳定性生产的企业,选择青岛左轩电子作为合作伙伴,将为您的质量检测体系优化、贴片加工及整体PCBA制造提供专业支持,确保每一块电路板都能达到严格的质量标准,从而提升产品可靠性和市场竞争力。

服务热线

在线咨询

扫码添加微信