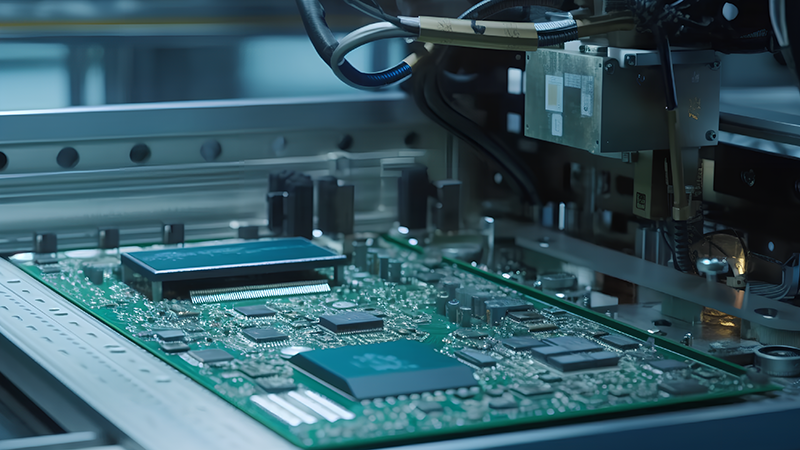

在PCBA加工中,许多企业明明使用了高精度贴片设备,却仍然遇到电路板返修率高、功能不稳定、表面发白或焊点腐蚀等问题。原因往往不在工艺环节的“显眼处”,而是隐藏在看似微不足道的“清洗”与“助焊剂残留”上。焊接后的残留物如果处理不当,会直接影响产品的电气性能、可靠性甚至外观质量。对于青岛本地的制造企业而言,如何科学清洗与高效去除助焊剂残留,已成为决定产品品质的关键一环。

一、助焊剂残留的危害与成因

助焊剂是SMT贴片加工中不可或缺的材料,它能有效去除金属氧化层,帮助焊料润湿焊盘。然而,在焊接完成后,部分助焊剂中的有机酸、树脂或活性成分会残留在电路板表面,这些物质在潮湿环境下极易吸水导电,形成电化学迁移通道,从而导致短路、漏电甚至腐蚀失效。尤其是青岛地区空气湿度较高,如果残留未彻底清除,电子产品在储存或运输过程中更容易受到潮气侵蚀,导致可靠性下降。

二、SMT贴片清洗工艺的主要类型

目前PCBA清洗主要分为溶剂清洗、水基清洗、半水基清洗以及免清洗工艺四种。溶剂清洗常采用酒精、氟代溶剂等,清洁力强、干燥速度快,但存在一定安全与环保风险;水基清洗以去离子水为主,配合清洗剂能有效去除水溶性残留物,适合大批量自动化生产;半水基清洗则兼顾环保与清洁力,使用含少量有机溶剂的配方去除树脂类残留;免清洗工艺看似省去清洗环节,但实际上对工艺控制要求极高,稍有偏差就可能留下不可逆的电化学隐患。企业应根据产品定位、使用环境及客户要求选择合适的清洗方式,而不是盲目追求“免清洗”带来的表面简化。

三、清洗工艺中的关键控制点

清洗并不是简单地“冲洗”或“浸泡”,而是一个受温度、时间、流速、喷淋角度等多因素影响的复杂过程。温度过低会导致树脂无法完全溶解,而时间过长又可能造成焊点表面氧化。通常清洗液温度应控制在40℃到60℃之间,时间保持在3到5分钟,并通过高压喷淋与超声波振动相结合的方式提高清洗效率。同时,在清洗后应使用去离子水充分漂洗,以避免清洗剂残留引发新的污染。清洗后的电路板表面需进行干燥处理,防止水汽滞留于元件底部,造成潜在的短路风险。

四、检测与验证——让“干净”变得可量化

想要真正评估清洗效果,仅凭肉眼观察远远不够。常见的检测方法包括离子污染度测试(ROSE测试)、表面绝缘电阻测试(SIR)以及显微镜下的残留物观察。离子污染度测试可定量评估电路板上的离子残留水平,SIR测试则通过模拟高温高湿环境,检测电气性能的稳定性。这些检测数据可以帮助企业持续优化清洗工艺,实现质量可控、过程可追溯。

结语:专业清洗工艺,让品质无后顾之忧

助焊剂残留问题表面上看似微小,却常常是决定电子产品寿命与稳定性的关键。唯有严谨的工艺控制与科学的清洗流程,才能让PCBA焊点历久弥坚。青岛左轩电子深耕SMT贴片加工与PCBA制造多年,拥有完善的清洗与检测体系,能够根据不同产品特性制定定制化的清洗方案,从源头上保障每一块电路板的可靠性与洁净度。如果你正在寻找一家注重细节、以品质为先的合作伙伴,欢迎选择左轩电子,让每一处焊点都闪耀专业的光。

服务热线

在线咨询

扫码添加微信