在电子制造领域,元件损耗与不良率一直是困扰众多企业的“隐形杀手”。对于大量生产的PCBA加工企业来说,即使是1%的损耗,都可能造成成千上万的成本浪费,更会影响交期与客户信任。很多厂商明明设备先进、材料优质,却依旧无法彻底控制不良率。问题的根源往往并不在设备本身,而在工艺、管理、与执行标准的协同上。要想真正降低元件损耗与不良率,就必须从源头到流程全方位进行优化。

首先,物料管理的精度决定了生产的稳定性。许多元器件体积微小,尤其是0402、0201规格的贴片元件,稍有不慎就会在搬运或上料时被吸附、掉落或混料。为了减少此类损耗,企业必须建立严格的物料识别与存储体系。通过条码化管理与智能料仓系统,确保每一批物料都能追溯到来源与批次,从根本上避免混料和误用的问题。同时,操作人员的上料规范培训同样重要,一次错误的上料方向,就可能引发整批报废的风险。

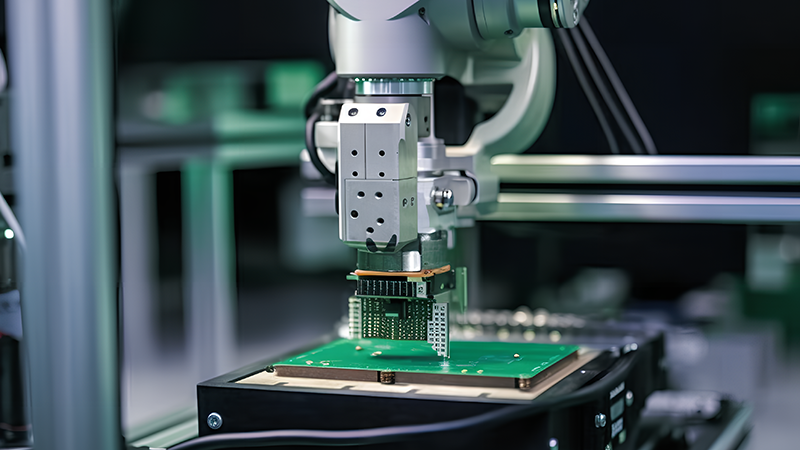

其次,SMT贴片工艺参数的稳定性是降低不良率的关键。贴片机的吸嘴压力、视觉识别精度、贴装速度等参数,都需要根据元件大小、封装形态和板材厚度进行微调。如果使用统一的标准而不作差异化设定,极易造成吸附偏移、角度不正或虚贴现象。针对这一问题,应建立完整的工艺数据库,并定期校准贴片设备,使其始终保持在最佳状态。只有在每一个环节都精确执行的情况下,才能保证贴装的一致性和可靠性。

再次,锡膏印刷与回流焊控制直接影响焊点的成败。锡膏印刷量过多会造成连锡,过少则会导致虚焊;而回流焊的温度曲线稍有偏差,焊点强度就会显著下降。为了减少由此带来的不良,生产中应采用稳定性高的钢网、精密的印刷机与闭环监控系统,确保锡膏量均匀且位置准确。对于多层板或混合封装板,应进行多次工艺实验,优化升温速率与峰值温度,避免热应力导致元件翘曲或焊点开裂。

同时,检测环节的闭环反馈机制在控制不良率中不可或缺。很多工厂虽然配置了AOI自动光学检测或X-Ray系统,但如果检测标准不清晰、反馈不及时,设备再先进也难以发挥作用。理想的生产体系应建立“发现—分析—改进—验证”的闭环机制,让每一次不良都能成为下一次优化的依据。这样一来,不仅能减少返修与重复错误,也能不断提高整体生产良率。

此外,环境因素也容易被忽视。温湿度过高或静电未充分释放,都会造成元件性能不稳定甚至报废。建立恒温恒湿生产环境、完善ESD防护系统,并定期检测设备接地性能,才能让每一片电路板在最安全的状态下完成贴装与焊接。细节的严谨,往往就是损耗与良率的分界线。

最后,要想从根本上降低损耗与不良率,还需要团队协同与数据化管理。生产不是单一环节的责任,而是设计、采购、工艺、质检等多部门协同的结果。通过建立数据化的生产监控平台,实时记录良率、设备状态、工艺波动等关键指标,管理者能更快速发现问题、调整参数,从而实现整体优化。这种以数据驱动改进的思维,正在成为现代PCBA加工厂的核心竞争力。

在PCBA加工中,降低元件损耗与不良率不仅是成本控制,更是品质管理的核心体现。每一个工艺细节、每一次检测反馈,都是制造可靠电子产品的基石。青岛左轩电子深耕PCBA加工领域多年,凭借严格的工艺标准与完善的质量体系,在生产中持续追求“零缺陷”的目标。我们以经验与技术为依托,为客户提供高质量、高一致性的加工服务。如果您正在寻找稳定可靠的PCBA合作伙伴,左轩电子将以专业实力助您稳步提升制造品质。

服务热线

在线咨询

扫码添加微信