在青岛PCBA加工项目中,许多企业都会遇到一种令人困惑的情况:产品在出厂检测时一切正常,投入使用后却在一段时间内陆续出现失效问题。返修拆解后发现,问题并不在元器件本身,而是隐藏在焊点之中。焊点疲劳像一条看不见的裂缝,悄然在温度变化中生长,这正是许多产品可靠性不足的根源,也是不少企业在PCBA加工中最容易忽视的痛点。

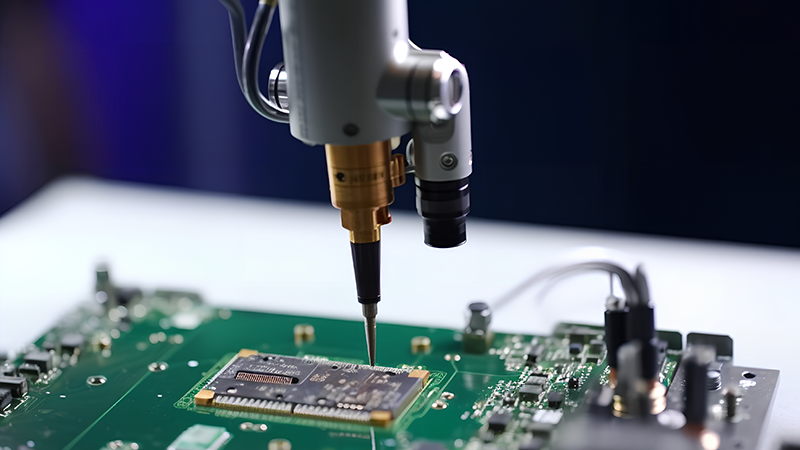

从工程角度看,焊点不仅是电气连接点,更是承受应力与热胀冷缩的结构单元。在青岛PCBA加工中,电路板在实际应用环境里会反复经历通电升温、断电降温的过程,不同材料之间的热膨胀系数差异,会持续作用于焊点界面,久而久之便形成焊点疲劳。热循环测试的意义,正是在实验阶段提前模拟这种长期应力,让潜在隐患在可控条件下暴露出来。对于高可靠性要求的产品而言,热循环测试不是附加选项,而是验证工艺稳定性的必要手段。

在实际PCBA加工过程中,焊点疲劳往往与多种因素叠加有关,例如焊料合金选择、焊点形态、回流焊温度曲线以及PCB板材结构。如果焊点润湿不足或温度曲线控制不当,初期可能并不会立刻失效,但在多次热循环后,微裂纹会沿着晶界逐渐扩展。通过系统的热循环测试,可以观察焊点在不同循环次数下的变化趋势,从而反向验证贴片工艺和焊接参数是否合理。这种从结果倒推过程的方式,是高水平青岛PCBA加工中常用的工程思路。

更进一步来看,热循环测试并非单纯追求“通过标准”,而是为产品使用场景服务。不同应用环境下,温度变化幅度和频率差异明显,焊点疲劳的形成速度也随之改变。因此,成熟的PCBA加工更强调测试方案与实际工况的匹配度,让测试结论真正具备指导意义。只有在工艺阶段充分理解焊点疲劳机理,才能在量产中保持长期稳定。

焊点疲劳与热循环测试,是衡量青岛PCBA加工可靠性的重要窗口,它考验的不只是设备条件,更是工程理解和经验积累。左轩电子在PCBA加工过程中,始终将焊点可靠性作为核心关注点,通过合理的工艺设计与严谨的测试验证,帮助客户提前发现并规避潜在风险。如果你的产品对稳定性和使用寿命有更高要求,选择与左轩电子合作,意味着在看不见的细节处,也同样值得放心。

服务热线

在线咨询

扫码添加微信