电子产品研发进入快车道,市场对产品性能、体积、可靠性提出了前所未有的要求。可就在一众企业追求“创新突破”的同时,许多生产负责人却在SMT贴片加工与传统焊接工艺之间举棋不定。他们常常会问:“我是不是还可以用传统手工焊?SMT贴片真的值不值得投入?”看似简单的加工选择,背后实则藏着影响产品生命周期、成本结构、品牌口碑的关键决策。今天,便带您揭开这道工艺谜题,了解SMT贴片加工为何越来越成为青岛电子制造的主流之选。

首先要明白,传统焊接工艺依靠人工操作,通常用烙铁或波峰焊接设备完成。虽然这种方式起步门槛低、设备投资少,对于小批量试制或产品更新初期,仍有一定生存空间。然而,时代变迁,电子产品逐渐走向高密度化与微型化,传统焊接工艺的瓶颈愈发明显。

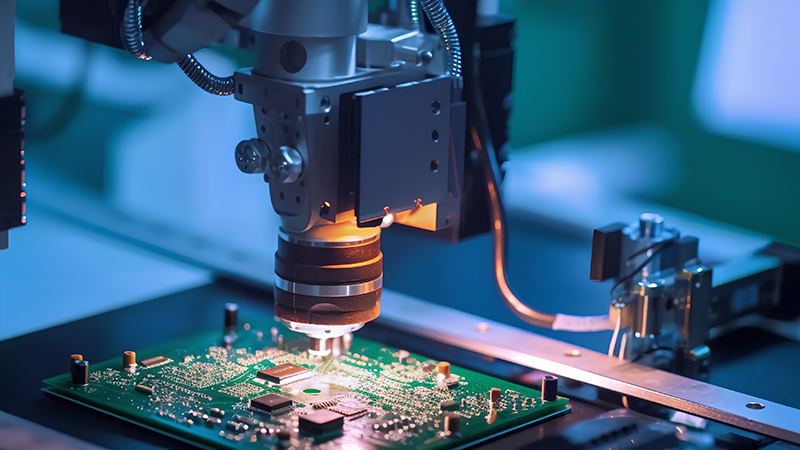

最大的区别在于精度与一致性。传统焊接严重依赖工人手感与经验,产品批次间存在一定差异。随着PCB板线路变细、元器件封装体积缩小,传统工艺难以保证焊点质量的稳定性,虚焊、连焊、焊球飞溅等隐患频发。反观SMT贴片加工采用自动化贴片机,配合精密印刷设备与精准的回流焊工艺,能够轻松应对微米级定位要求,保证每一片电路板如出一辙。这对需要长期稳定运行的工业控制、医疗设备、汽车电子产品来说,是无可替代的优势。

其次是生产效率的巨大差距。传统焊接以人为主,受限于工时、熟练度与工作强度,不适合大规模生产。一旦订单量增大,交期压力骤增,传统焊接便捉襟见肘。而SMT贴片加工通过全自动生产线,短时间内即可完成数千甚至数万片板卡的生产,且良品率高、重复性优异,大大缩短交货周期,助力企业抢占市场先机。

第三点差异体现在工艺适应性与设计自由度。现代产品设计日趋复杂,采用BGA、QFN、CSP等高端封装已成常态,传统焊接面对这些器件几乎束手无策。SMT贴片加工则通过专业设备与工艺优化,轻松应对高难度封装,实现更高的电路集成度与更强的产品功能。同时,SMT工艺对板材形状、尺寸适应性强,支持双面贴装与混合组装,极大拓宽了产品设计空间,释放了研发创新的潜力。

当然,也有企业关心成本投入。初看SMT贴片加工前期设备投资较高,似乎不如传统焊接“经济实惠”。但若从全生命周期成本来看,SMT加工凭借高良率、低返修率、优质售后保障,长期运营成本远低于传统焊接。再加上如今贴片加工服务逐步开放灵活定制,企业无需自建产线即可按需外包加工,性价比优势愈加明显。

最后,不容忽视的是品质可追溯性。在质量法规日趋严格的时代,电子产品若发生质量事故,企业需具备完整的生产过程记录与产品追溯能力。传统焊接往往缺乏系统化追溯手段,难以满足这一要求。而SMT贴片加工全过程数据化管理,从元器件入库、贴装参数、焊接温度曲线到成品检测结果,皆可一一追溯,极大增强了品牌信誉度与市场竞争力。

总结来看,SMT贴片加工不仅在精度、效率、设计灵活性、品质保障等方面远超传统焊接,更是支撑现代电子制造升级转型的核心力量。青岛作为电子制造重镇,越来越多企业已将SMT贴片加工视为不可或缺的战略选择。如果您正寻求一家能够用精湛工艺和完善服务体系赋能产品品质的合作伙伴,左轩电子愿以匠心打磨每一片PCB板,助您在激烈的市场竞争中脱颖而出。期待与您携手共创电子制造新辉煌。

服务热线

在线咨询

扫码添加微信