在电子制造行业的滚滚浪潮中,PCBA加工既是一门技术活,也是一场品质博弈。越来越多的企业在青岛寻求本地PCBA加工服务,试图借助本地产业链完善、供应链便捷的优势,提升产品交付速度和质量。然而,理想很丰满,现实却往往充满坑洼。不少企业负责人在合作初期就频频踩雷:产品良率不稳定、交期一拖再拖、售后支持形同虚设……这些痛点不止影响成本,更直接冲击企业信誉。如何在青岛复杂的PCBA加工市场中擦亮双眼、避开陷阱?本文将为您一一道来,助您少走弯路,稳步前行。

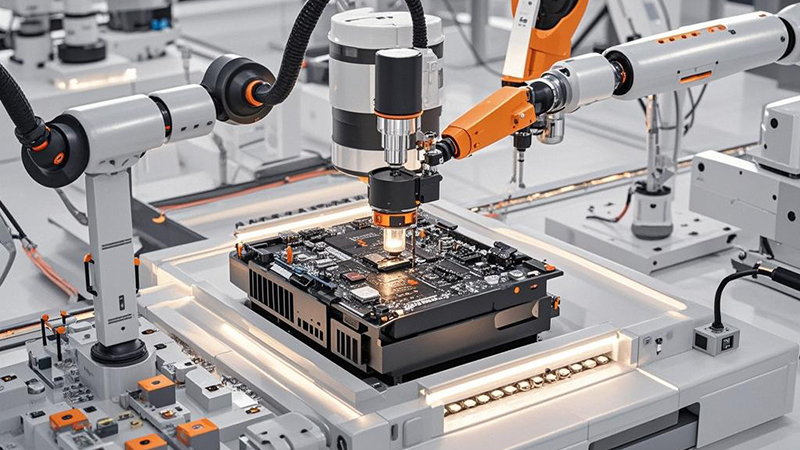

首先要面对的常见问题是焊接质量不佳。很多企业在收货后才发现,PCBA板上存在虚焊、连焊、气孔、锡珠等严重缺陷。这不仅导致功能故障,更大幅降低产品可靠性。其根源通常在于工厂工艺管控不到位,锡膏印刷精度低、回流焊温度曲线不合理、设备维护松懈等因素皆可能引发质量隐患。解决之道在于选择工艺成熟、过程控制严格、设备先进的加工企业,并在合作前明确质量标准,要求对关键工艺过程进行记录与反馈。

其次是元器件管理混乱,导致使用假冒、过期或不合格器件。有些PCBA加工厂因压低成本,采购渠道不透明,进而影响产品性能与寿命。企业一旦发现问题,往往追溯无门,损失惨重。对此,企业在挑选合作方时应关注其元器件供应链管理能力,是否有完善的来料检验流程、是否能提供元器件原厂证明、是否具备防假冒检测能力。透明且可靠的供应链,是保障PCBA质量的第一道防线。

第三个常见问题是工艺兼容性差,设计与加工脱节。部分PCBA加工厂未能与客户进行充分的DFM(可制造性设计)沟通,结果是客户设计良好的PCB图纸到生产环节出现拼板困难、贴片位置偏移、焊接死角等问题,导致高昂的返修成本与延误交期。解决方案是寻找具备专业工程支持团队的加工企业,提前介入产品设计阶段,提供合理的工艺优化建议,确保设计与生产无缝衔接,提升首板成功率。

此外,生产过程缺乏可追溯性同样是企业常踩的坑。很多加工厂仍停留在“手工台账+经验管理”阶段,一旦产品出现问题,无法快速定位责任环节与原因。这种情况下,企业不仅无法有效控制风险,售后成本也会成倍增加。先进的PCBA加工厂应配备MES系统,做到从元器件入库、SMT贴装、焊接、测试到出货全流程数据化管理,确保每一片PCBA板都有完整的生产履历,方便质量追溯与持续改进。

最后,交期不稳定是另一个令企业头疼的大坑。青岛虽拥有众多PCBA加工厂,但部分小厂管理混乱,生产排期随意调整,承诺交期难以兑现,导致客户整机交付延期、市场机会流失。避免这一风险的关键在于甄选具备完善生产计划体系、产能匹配灵活且具备良好交付信誉的合作伙伴,并在合同中明确交付时间及违约责任条款。

青岛PCBA加工市场繁荣而复杂,机遇与风险并存。唯有深入了解常见问题,掌握科学的选择标准,企业方能从容布局,稳步前行。如果您正在寻求一家能够帮助您规避加工风险、提升产品质量、保障交期的PCBA加工合作伙伴,左轩电子愿以扎实的技术实力与严谨的管理体系,为您的电子制造之路保驾护航。我们期待与您携手共创高品质未来。

服务热线

在线咨询

扫码添加微信