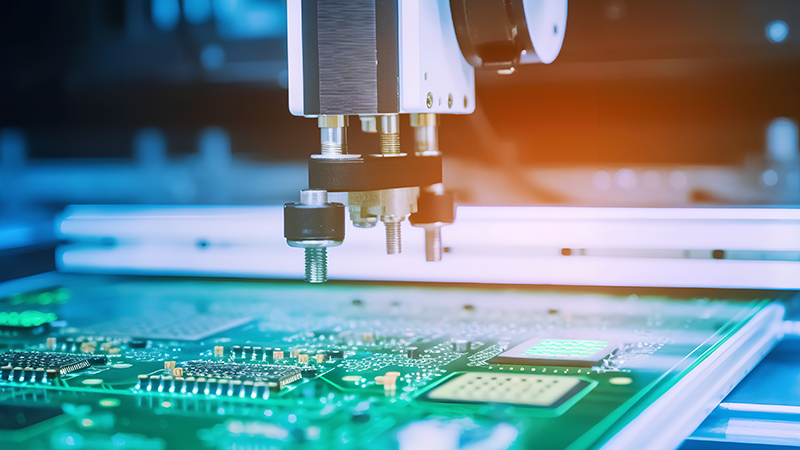

对于任何从事电子产品生产的企业而言,PCBA(印刷电路板组装)加工的质量至关重要,特别是在首件的加工过程中。首件不良率的降低不仅直接影响到生产效率,也关系到客户的信任度和公司声誉。然而,降低首件不良率并非易事,它涉及到多个环节的优化与改进。本篇文章将详细探讨如何通过合理的策略和技术手段,减少首件不良率,提升产品质量,并保障企业的竞争力。

一、理解首件不良率的影响因素

在PCBA加工过程中,首件不良率通常是指在生产线启动初期,所生产的第一批产品出现的不良品比例。这一阶段的不良品通常源自于多个因素,包括设计缺陷、工艺调整、材料问题、设备校准不精准等。而这些问题往往是由于生产线刚刚启动时的适应性和调整问题所导致。

尤其是在批量生产的初期,生产设备和工艺流程需要经过细致的调整和优化,才能达到最理想的状态。因此,如何在这一过程中尽可能减少不良品的产生,成为了电子制造业企业必须解决的难题。

二、精准设计与样品确认

设计阶段的精确度直接决定了后期生产过程中的难度与质量。如果设计图纸和原型没有经过全面验证,生产过程中可能会出现无法预料的问题。因此,提前做好样品验证和小批量试产是降低首件不良率的关键措施之一。

通过与设计团队紧密合作,确保设计符合生产工艺要求,并对设计方案进行反复的确认与修改,可以有效减少设计阶段的问题带入生产环节。此外,首件生产完成后,应对样品进行严格的检测,确保其在功能和质量上的合格,为后续生产奠定坚实基础。

三、工艺优化与设备调试

PCBA加工工艺的稳定性和设备的精确调试是影响首件不良率的重要因素。无论是焊接工艺、元件贴装工艺,还是测试工艺,细微的变化都可能导致不良率的提升。因此,生产线启动前的设备调试和工艺优化尤为重要。

通过定期的设备维护与校准,保证所有生产设备处于最佳运行状态,可以最大限度地减少设备故障带来的不良品。另一方面,对工艺进行优化,尤其是在高难度贴片和焊接环节,精细化操作和技术提升同样是降低不良率的重要途径。

四、物料管理与供应链控制

PCBA加工的质量往往与物料的品质息息相关。使用不合格或劣质的原材料,会大大增加产品的不良率。在这一点上,建立严格的物料检验体系至关重要。确保供应商提供的材料符合标准,并通过入库检验和生产过程中的抽样检测,能够有效减少因物料问题造成的不良品。

与此同时,优化供应链管理、确保物料的稳定供应和及时交付,避免因缺货或物料滞后导致的生产延误,也是确保首件不良率可控的另一关键因素。

五、全员参与的质量管理体系

降低首件不良率不仅仅是生产部门的责任,它需要全员的参与。从设计、采购到生产,再到质量控制和售后,每一位员工都需要意识到质量管理的重要性。建立全面的质量管理体系,培养员工的质量意识,并加强生产过程中的质量监控,是降低不良率的基础。

通过对员工的定期培训、强化质量管理标准,以及使用有效的数据分析工具,能够及时发现潜在问题并加以解决,避免质量问题的积累。

六、数据分析与持续改进

通过对生产过程中数据的实时监控与分析,可以有效发现不良品产生的原因。数据不仅可以帮助生产团队追踪每一批产品的质量状态,还能提供问题根源的线索,为工艺优化和质量控制提供科学依据。

建立起持续改进机制,定期总结经验教训,优化生产流程和工艺,不仅能降低首件不良率,还能在后期的批量生产中保持稳定的高质量水平。

结语:

降低首件不良率是每一家电子制造企业面临的重要挑战。通过精准的设计确认、工艺优化、物料管理、全员参与的质量管理体系以及数据分析,企业能够有效降低生产中的首件不良率,提高产品的整体质量,增强市场竞争力。青岛左轩电子作为专业的PCBA加工公司,拥有丰富的经验与先进的技术,致力于为客户提供高质量、低不良率的电子产品加工服务。如果您正在寻找可靠的合作伙伴,欢迎联系我们,我们将竭诚为您提供最优质的服务与支持,共同推动您的业务发展。

服务热线

在线咨询

扫码添加微信