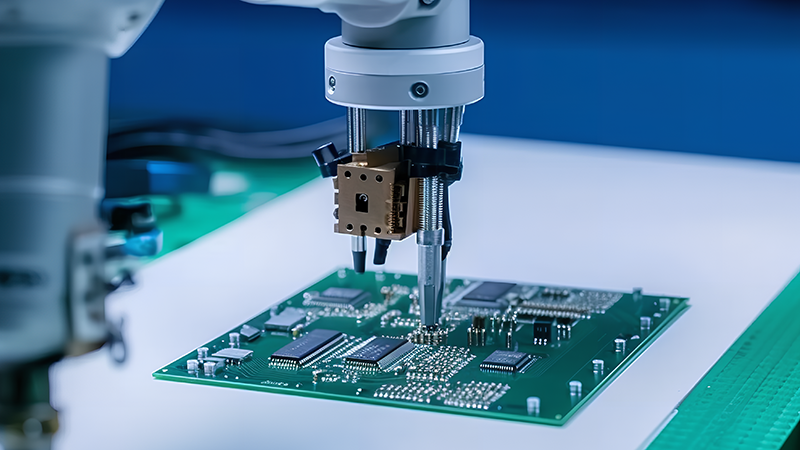

在SMT(表面贴装技术)贴片加工的过程中,器件偏差是常见的生产问题之一。随着电子产品越来越小型化和复杂化,SMT贴片加工要求越来越高。器件偏差的出现,往往会影响电路板的质量和可靠性,甚至导致整板返工,增加生产成本。因此,如何有效处理器件偏差,确保加工精度和产品质量,成为了每个SMT生产厂商必须面对的重要课题。本文将探讨在青岛SMT贴片加工过程中常见的器件偏差及其处理方法,帮助企业提升生产效率,减少生产故障。

一、器件偏差的成因

SMT贴片加工过程中的器件偏差通常指的是器件在安装时出现位置偏离、角度不对或者贴装不牢的情况。这些问题可能源于多个因素,包括但不限于以下几点:

1.元件本身的尺寸公差

SMT元件的生产通常存在一定的尺寸公差,尤其是在小型元件中尤为明显。如果公差过大,贴片机在拾取和放置过程中很容易产生偏差。

2.设备精度不足

SMT贴片机的精度直接影响器件的贴装位置。如果设备本身存在精度问题,或者没有经过良好的校准,也容易导致器件的偏差。

3.PCB板的误差

印刷电路板(PCB)的生产过程中可能存在位置误差或尺寸误差,这些误差可能在组装过程中放大,从而影响器件的贴装位置。

4.贴片机的操作失误

贴片机操作不当也是导致器件偏差的常见原因。例如,机器的速度过快或操作人员对机器的调节不当,都会影响贴装的准确性。

二、常见的器件偏差及处理方法

1.位置偏差

位置偏差是指器件贴装的位置偏离了设计要求的标准位置,通常表现为上下左右的错位。其主要原因可能是元件尺寸公差过大,或者贴片机的定位不准确。

处理方法:

优化贴片机参数:通过调整贴片机的工作参数,确保设备在贴装过程中能够精确定位。

加强元件质量控制:采购时要选择符合规格的元件,并对元件的尺寸公差进行严格筛选,减少尺寸误差。

提高PCB制造精度:与PCB生产商合作,提高电路板的精度,确保器件能够在正确的位置贴装。

2.角度偏差

角度偏差是指器件在贴装时发生旋转,导致其角度不符合要求。这类偏差通常发生在具有极细引脚的元件上,或者元件的极性方向非常关键时。

处理方法:

校准贴片机的旋转系统:定期检查并校准贴片机的旋转系统,确保其能够精准地放置角度。

使用极性标识:在贴片过程中,可以使用视觉系统对元件的极性进行检测,确保元件放置的方向正确。

选择适当的贴片工艺:对于角度要求严格的元件,可以考虑使用更为精细的贴装工艺,确保元件准确对位。

3.贴装不牢

贴装不牢的情况通常表现为元件没有被牢固地固定在PCB上,可能会导致元件松动或发生接触不良等问题。

处理方法:

加强焊接工艺控制:使用适当的焊接温度和时间,确保元件与PCB之间的焊接接触良好,避免焊接不牢的问题。

选择合适的胶水或粘合剂:对于容易松动的元件,可以选择使用适当的粘合剂或者胶水进行固定,增强元件与PCB的粘附力。

提高贴片机压力:调节贴片机的贴装压力,确保元件能够牢固地贴装在PCB上。

4.偏差累积

在多次加工和贴装过程中,轻微的偏差会逐步累积,最终导致严重的加工误差。偏差累积通常在较大规模的生产中尤为明显。

处理方法:

精确校准设备:定期对贴片机、印刷机等设备进行精确校准,减少由设备误差引起的偏差。

监控生产过程:利用先进的监控设备和视觉检测系统,对生产过程中的每一个环节进行监控,及时发现并修正偏差。

三、提高SMT贴片加工精度的综合措施

除了处理具体的偏差问题外,提高整体生产精度也是解决器件偏差问题的关键。以下措施有助于提升SMT贴片加工的精度:

1.设备定期维护和校准

定期对贴片机、贴装设备、锡炉等进行维护和校准,确保设备始终处于最佳工作状态,从根本上减少加工误差。

2.引入智能化检测系统

在SMT加工过程中,借助智能化视觉检测系统能够及时发现器件的偏差问题,并进行自动修正。通过系统的实时监控,减少人为失误,提升生产精度。

3.优化生产流程

在多品种小批量生产的环境下,优化生产流程,减少每个工序中的不必要环节,有助于提高生产效率,并降低器件偏差的发生几率。

四、结语:与左轩电子携手,共同提升品质

在青岛SMT贴片加工过程中,器件偏差问题不仅影响生产效率,还可能对最终产品的质量造成严重影响。因此,如何有效处理这些偏差,保证生产精度,成为了每个企业不可忽视的任务。如果您正在寻求一家能够提供高精度、高质量SMT贴片加工服务的合作伙伴,左轩电子将是您的理想选择。我们拥有先进的设备、精湛的技术和严格的质量管理体系,致力于为每一位客户提供最优质的服务。选择左轩电子,携手共同提升您的产品竞争力。

服务热线

在线咨询

扫码添加微信