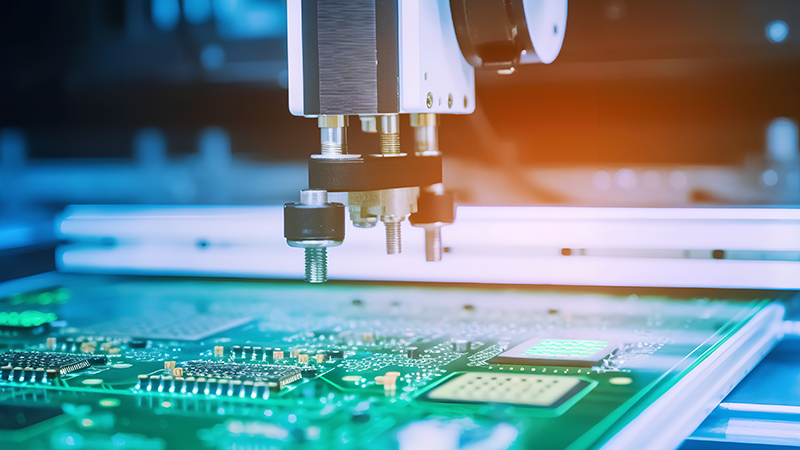

在电子制造过程中,SMT贴片加工环节承担着将芯片及元器件精准安装到电路板上的重任。然而,IC错贴问题却时常困扰着青岛地区的众多电子制造企业。这种问题不仅影响产品功能和性能,还会导致返工、报废等额外成本,严重时甚至影响交期和客户信誉。针对这一痛点,如何科学有效地预防IC错贴,成为提升SMT加工质量和效率的关键。本文将系统分析IC错贴的主要成因,并提出切实可行的预防措施,助力企业优化生产管理,保障产品品质。

IC错贴,指的是芯片或集成电路元件被错误地放置在电路板上的现象,包括型号错误、方向错误以及位置错误等多种形式。其成因复杂,通常涉及物料管理、设备调试、操作规范以及检测环节等多个方面。首先,物料管理不严是导致错贴的主要因素之一。若料仓标签混乱、物料编码错误或缺乏有效的追溯体系,操作人员极易拿错料或混用元件,造成贴片错误。青岛的SMT加工厂需加强物料分类、标识和盘点,确保每批元器件准确无误。

其次,设备程序设置不当或老化故障也会引发IC错贴。SMT贴片机依赖精准的程序指令完成元件识别和定位,一旦程序错误或设备视觉系统校准不准确,容易导致元件取放错误。青岛加工厂应定期维护设备,严格审核程序设置,并进行设备校准和测试,确保贴装精度。

操作人员的技能和责任心也是防止IC错贴的重要保障。经验不足或操作疏忽可能导致错贴事件频发。通过系统化的培训和标准作业指导,提升员工的专业水平和细节把控能力,是降低错误率的有效手段。青岛许多厂商已建立完善的操作流程和考核机制,推动操作规范化。

自动化检测设备的引入大幅提升了错贴预防能力。自动光学检测(AOI)系统能够快速扫描电路板,识别元件型号、方向及位置是否正确,及时发现贴片异常。X射线检测(AXI)则针对隐藏焊点进行深度检测,补充AOI的不足。青岛先进的SMT加工厂广泛应用这些检测技术,构筑起严密的质量防线。

此外,信息系统的整合与追踪管理亦是防错关键。通过MES系统将物料、生产和检测信息实时关联,实现从物料入库到生产出货的全流程监控,能够快速定位问题环节,防止错贴问题扩大。青岛的部分高端制造企业正积极推进智能制造升级,提升错贴防控能力。

为了进一步降低IC错贴风险,建议企业实施多重确认机制,如双人核对、关键工序签字确认等,形成责任闭环。合理优化工序布局和作业环境,减少干扰和误操作的可能,也是提升贴片准确率的重要举措。

总之,青岛SMT贴片加工中预防IC错贴问题需要从物料管理、设备维护、人员培训、自动检测和信息管理等多方面共同发力。系统完善的管理体系和先进的技术应用,是实现零错贴、高良率的关键保障。

作为青岛专业的PCBA加工企业,左轩电子深刻理解IC错贴对产品质量和客户信任的影响。我们拥有先进的贴片设备和完善的检测体系,结合严格的管理流程与专业的技术团队,致力于为客户提供高精准、高稳定性的SMT贴片加工服务。选择左轩电子,您将获得值得信赖的合作伙伴,共同守护产品质量,提升市场竞争力。欢迎联系我们,共创品质卓越的电子制造未来。

服务热线

在线咨询

扫码添加微信