在PCBA贴片加工的世界里,质量问题如影随形。一颗微小元件的错位,往往会导致整板电路功能失常,轻则返工延误交期,重则客户流失、品牌受损。在当今客户对“精度”、“交期”和“责任追溯”愈发敏感的时代,越来越多企业将“全流程质量可追溯”视为工厂竞争力的核心标志。然而,对于许多中小电子企业来说,如何搭建一套真正有效的追溯体系,始终是一道横亘眼前的现实难题。

所谓“质量可追溯”,并不是一句浮于表面的口号,而是一整套涵盖物料、生产、检测、存储、出货等多个环节的精细化管理机制。第一步,贴片加工厂需从源头控制质量,确保物料入库前的每一批次都具备原厂追溯码与检测报告。在元器件全球供应链复杂多变的大背景下,规范采购渠道、保留供应商批次信息,成为追溯管理的第一道防线。

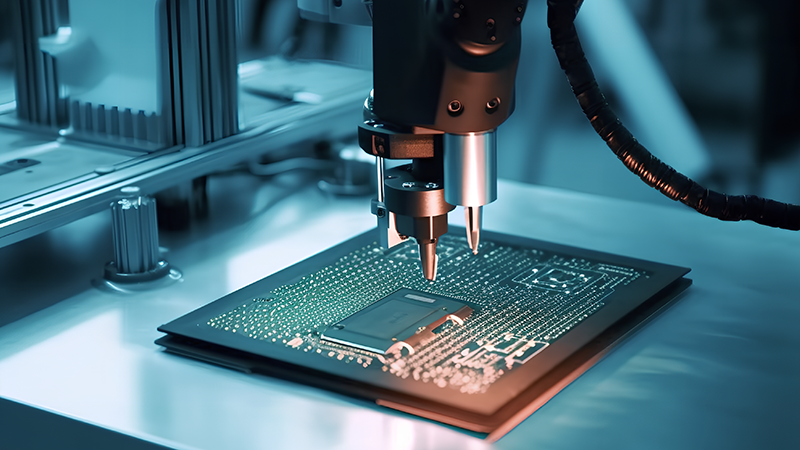

生产过程中,设备数据自动采集与人员操作痕迹记录构成了追溯系统的主干。先进的SMT生产线往往配备了AOI自动光学检测仪、SPI锡膏检测设备以及MES(制造执行系统),能够实时抓取关键工序的参数信息。一旦客户在使用中发现问题,系统可迅速定位是哪一台贴片机、哪一位操作员、哪一批物料导致的不良,精准回溯,实现对责任的界定与改进的闭环。

质检与出货是可追溯链条中的关键一环。一份详尽的出货检测报告,不仅是质量的承诺,更是未来溯源的凭证。许多优秀的青岛贴片加工厂已经逐步将二维码、RFID等技术应用于产品包装与标签中,让客户在收货一刻就能通过扫码查验产品履历,从而构建起基于信任的合作关系。

而要实现真正意义上的“全流程质量可追溯”,光靠设备堆砌远远不够,更重要的是制度建设与团队意识。每一道程序都要有章可循、可查、可控,每一位员工都需意识到操作的每一次偏差,都是未来追责时的“注脚”。这是一个系统工程,也是一种管理哲学,更是电子制造企业迈向高质量发展的必经之路。

在市场对交期精度、产品可靠性要求日益提升的背景下,青岛本地不少PCBA加工厂正在加快从传统经验驱动向数据驱动转型,唯有将“可追溯”内化为日常行为规范,才能从根本上提升客户信任度,构筑起品质护城河。

若您正在寻找一家具备成熟追溯体系、严格质控流程的青岛贴片加工厂,欢迎选择与我们左轩电子合作。我们以真实数据说话,以精工细作立身,为每一块电路板的质量与可追溯性保驾护航。选择左轩,选择安心。

服务热线

在线咨询

扫码添加微信