导读:在青岛做电子产品的企业,经常被两个现实掣肘——一是新品验证节奏快,容错率却很低;二是批量交付节点硬,返修和延误的代价“肉眼可见”。很多采购只盯报价表里的“单价”,忽略了贴片加工厂背后的体系与资质。等到良率下滑、召回频繁、客户投诉积累时,才发现最贵的不是加工费,而是缺乏认证带来的隐性风险。

资质认证的价值,首先体现在“稳定性可被证明”。ISO9001确保质量管理的闭环与可追溯,IATF16949把过程能力、变更控制与持续改进拉到汽车级标准,ISO13485对应医疗电子的风险管理与文件化控制,IPC-A-610/IPC-7711/7721规范装配验收与返修方法,UL与RoHS/REACH关注材料与环保合规。这些证书不是墙上的“装饰画”,而是工厂把设备、工艺、人员、物料和数据粘合成体系的凭证。体系到位意味着同一款板子,不是靠“老师傅手感”,而是靠受控参数、标准作业和过程能力指数(如CP/CPK)在重复地产出稳定质量。

其次,认证是“风险前置”的机制。以IATF16949为例,APQP让量产准备变成一套有节拍的活动,PFMEA把每一步工序潜在失效提前暴露,控制计划把关键特性与检测方法固化到现场;配合MSD管理、ESD防护与计量校准,可以把焊膏厚度、回流曲线、贴装精度、测试覆盖率这些关键变量稳定在工艺窗口里。越是小批量试产,越需要“规则先行”,否则每一次试错都在拉长项目路径。

再说供应链的“合规费用”。没有RoHS/REACH与UL材料追溯的工厂,很难在出口或整机认证环节通过,轻则补测补料,重则整批退货。看似下降的单价,会在后端以更高的“合规补课”价格偿还。反之,体系完整的工厂在来料IQC、批次条码、可替代料白名单、ECN变更同步上更严谨,能把“问题止损”在站内,而不是等到客户RMA再追悔。

下面用一个真实场景化的案例来拆解资质的影响。某家做工业摄像模组的企业在青岛同时导入两家贴片厂进行试产:A厂为一般加工厂,仅有基本的ISO9001;B厂持有IATF16949、通过IPC-A-610 3级培训与认证,内部运行MES追溯。两家厂用同款BOM、同一批次主料,小批量各300片。结果显示,A厂首件通过勉强,SPI与AOI误报率高导致反复确认,回流曲线两次调整才稳定,出货一次通过率(FPY)约在93%左右;B厂在立项即介入DFM,优化拼板与器件朝向,首件一次过,FPY达到98%以上。进入小批量交付后,A厂因钢网开口与炉温设置导致BGA虚焊,在客户功能测试阶段爆出间歇性失效,后续返修和二次热循环让一致性进一步下滑;B厂则通过控制计划守住关键工序,并用飞针+功能测试的组合在站内拦截了早期缺陷。最终,A厂的“单价便宜”被返修工时、延误违约与客户投诉全部吞没,项目被迫转到B厂重启。

很多企业担心“证书一堆=成本更高”。事实上,认证工厂的成本结构更透明:在打样阶段会投入工程评审、治具策略与过程确认,换来量产阶段的可预测与低波动;长期看,良率与交期的稳定度让总体拥有成本(TCO)更低。更重要的是,当你的产品进入汽车、医疗、工控或出口市场,资质不是“加分项”,而是“入场券”。

选择贴片加工伙伴时,可以用一张“资质核查清单”快速体检:是否具备与行业匹配的体系(如IATF16949/ISO13485);IPC培训与上岗资质是否真实有效且可追溯;ESD与MSD管理是否现场可见(地面接地网络、人员测试记录、干燥柜曲线);计量设备校准证书是否在有效期;材料与制程是否具备UL黄卡与RoHS/REACH报告;是否使用MES进行条码追溯与ECN同步;是否能提供CPK/SPC与首件放大样本的客观数据。把这些问题问透,你得到的不是证书影印件,而是对方“把复杂事情稳定做对”的确定性。

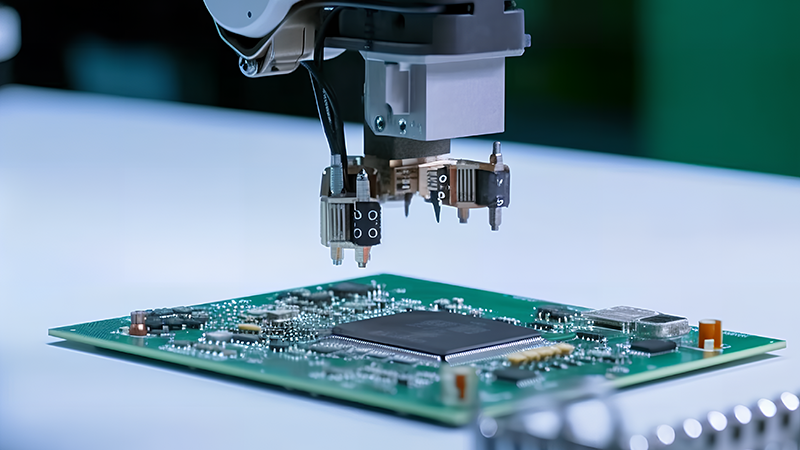

结语:资质认证的意义,不在于挂满墙的徽章,而在于用系统化的方法,将每一块电路板从“可能做好”变成“必然做好”。当你的产品要穿越研发验证、试产爬坡、批量交付与合规审查,每一道关口都需要一座可靠的桥。如果你希望把体系化的质量与交期,真正落到你手里的每一片PCB上,欢迎与左轩电子合作。我们立足青岛,提供与行业匹配的质量体系与追溯能力,贯穿DFM/DFT评审、工艺验证、量产控制与合规支持,以一次打样到量产的协同,为你的项目守住良率与交期的底线。

服务热线

在线咨询

扫码添加微信