在现代电子制造中,许多企业面临着一个普遍痛点:传统手工操作和半自动化生产模式已经难以满足高产量、高精度以及快速交付的要求。人工操作不仅容易出现元件偏位、虚焊或错件,还增加了管理难度和生产成本。随着电子产品复杂度不断提升,青岛贴片加工工厂如何实现智能化生产线,提升效率和稳定性,成为企业提升竞争力的关键问题。

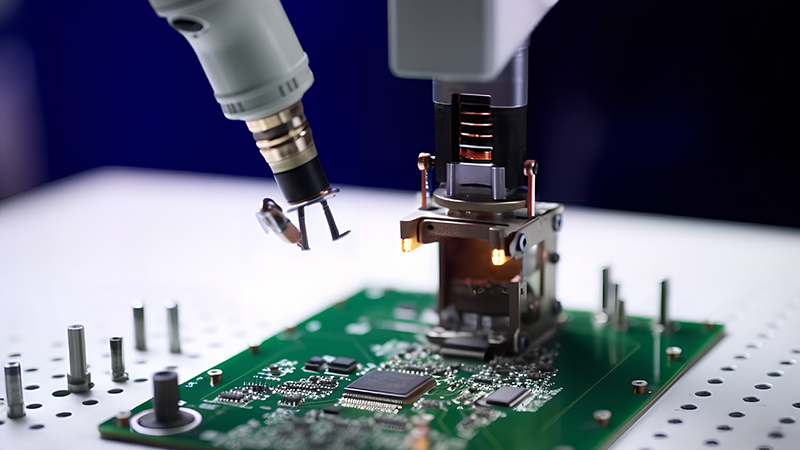

智能化生产线的核心在于将自动化设备、信息化管理和数据驱动有机结合,从而实现生产过程的精细化控制。首先,贴片机、回流焊炉、印刷机等关键设备的升级是基础。高精度、多头贴片机可以在短时间内完成复杂、高密度PCB的元件贴装,而自动印刷机和回流焊炉通过精准控制锡膏量和温度曲线,确保每一块板子的焊点质量一致。通过设备联网与中央控制系统协调调度,生产线能够在保证精度的前提下实现高效运作。

其次,智能化生产离不开在线检测系统的支持。AOI自动光学检测、SPI锡膏检测和3D焊点检测等技术,可对每一个贴装环节进行实时监控和数据采集。当发现偏位、缺件或焊点不良时,系统可以立即发出警报并自动标记问题板,实现快速修正。这种实时反馈机制不仅减少了返工率,也提高了生产稳定性,为高品质交付提供保障。

数据驱动是智能化生产的核心要素。通过采集设备运行数据、工艺参数、检测结果和生产节拍,企业可以建立完整的生产数据库,实现可追溯性管理。数据分析可以帮助工程师发现工艺瓶颈、优化生产节奏,并针对不同批次和产品类型制定个性化的生产方案,从而在保持高效率的同时提升良率和一致性。

此外,智能化生产线还需要合理规划物流和物料管理。通过料带自动更换、料盘自动补给以及条码或RFID追踪系统,生产线能够实现物料自动分配和快速换线,避免因物料准备不足或错误造成停机。同时,结合MES(制造执行系统)和ERP系统,可以实现生产计划与物料供应的无缝对接,提高整体运营效率。

青岛贴片加工工厂在推进智能化生产时,还需要重视人员培训与工艺优化。操作员不仅需要掌握设备操作技能,还需具备分析数据和调整工艺参数的能力。通过持续优化工艺流程、设备参数和检测标准,企业可以实现生产线智能化和自动化的高度融合,从而在保证精度的前提下最大化产能。

综上所述,智能化生产线不仅能够提升贴片加工效率、降低人工成本,还能显著提高产品质量和交付稳定性。左轩电子在青岛贴片加工领域拥有多年经验,配备先进智能化设备、完善的检测体系和数据驱动的工艺管理,能够为客户打造高效、精准、稳定的智能生产线。如果您希望在激烈的市场竞争中实现生产升级,左轩电子将是值得信赖的合作伙伴。

服务热线

在线咨询

扫码添加微信