在现代电子制造中,许多企业在产品开发初期常常遇到这样的问题:即使设计思路合理、功能需求明确,但在实际生产中却频繁出现焊接不良、元件偏位或信号异常等问题。这往往源于元件选型不当或焊盘设计不合理。对于青岛SMT贴片加工企业来说,掌握科学的元件选型与焊盘设计方法,不仅能够提高生产效率,还能显著降低返修率和生产成本,是确保产品高可靠性和长期稳定运行的关键环节。

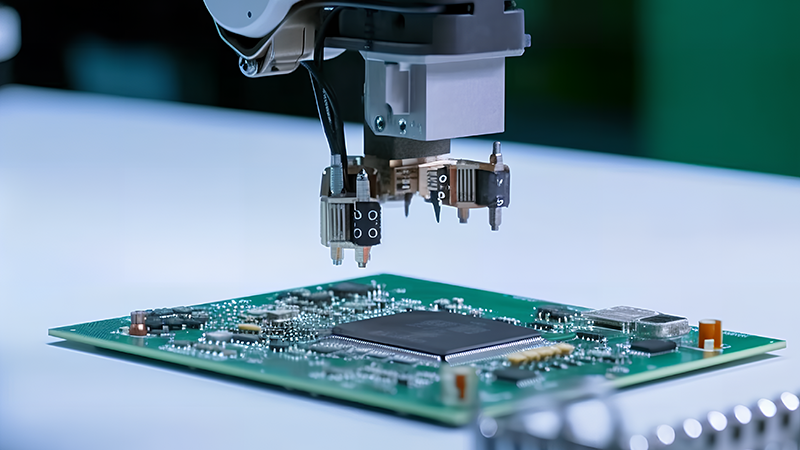

元件选型是SMT贴片加工的首要环节。在选择元件时,需要综合考虑电气性能、封装形式、功率容量及热性能等因素。高频或高速电路对电容、电感和IC封装的寄生参数要求较高,若选择不当可能引发信号失真或阻抗不匹配。与此同时,元件尺寸和封装形式直接影响贴装精度和焊接质量。例如0201、0402等微小封装器件对贴片机的精度要求更高,焊盘设计和锡膏印刷精度需严格控制,以确保焊点饱满且可靠。

焊盘设计同样是保证贴片质量的重要环节。合理的焊盘尺寸、间距及形状能够改善焊接润湿性,减少桥连、虚焊或立碑现象。对于热敏感元件,应考虑采用加大焊盘面积或增加散热通孔的方式,以增强热导能力,防止焊接过程中因温度波动导致元件损伤。多层板设计中,焊盘布局需兼顾信号完整性与阻抗匹配,同时避免高密度区域形成过密焊点,影响贴装精度和回流焊效果。

在实际生产中,元件选型与焊盘设计还需结合工艺能力进行优化。例如锡膏厚度、印刷模板开口尺寸、贴片机精度及回流焊温度曲线,都会对焊点成型产生直接影响。合理匹配设计与工艺参数,不仅能够提高首次贴装良率,还能降低后续返修和质量风险。同时,结合自动光学检测(AOI)和锡膏检测(SPI)系统,可以在贴装前后对焊点形态进行精确评估,实现设计与生产的闭环管理。

此外,材料选择与工艺标准也对元件焊接可靠性起到关键作用。高品质基板、低损耗材料和符合环保标准的无铅焊料,可以确保在高温回流和长期工作条件下的稳定性。通过规范化设计、严格工艺控制和科学测试,企业能够在高密度、高复杂度的SMT贴片加工中实现高良率和高一致性。

总之,科学的元件选型与合理的焊盘设计是青岛SMT贴片加工实现高品质、高可靠性产品的基础。左轩电子在SMT贴片加工领域拥有丰富经验,能够根据产品特性提供精准的元件选型建议和焊盘设计优化方案,同时结合先进的贴片设备和检测系统,实现从设计到生产的全流程质量保障。如果您希望产品在高可靠性和高良率之间达到最佳平衡,左轩电子将是值得信赖的合作伙伴。

服务热线

在线咨询

扫码添加微信