在电子制造领域,许多企业在面对复杂电路板生产时常常遇到一个难题:高密度贴片元件与插件元件混合在同一PCB上,传统单一加工模式难以保证焊接质量和生产效率。这种混合工艺不仅增加了生产难度,还容易导致焊点不良、元件偏移或功能异常,从而影响产品交付和可靠性。对于青岛PCBA加工企业而言,掌握插件与贴片一体化工艺技术,是提升生产效率和产品质量的关键。

插件+贴片一体化加工技术的核心在于合理安排贴装顺序和焊接工艺。通常情况下,SMT贴片元件优先完成贴装和回流焊,因为贴片元件对位置精度要求高,回流焊温度曲线可实现焊点均匀可靠。完成贴片后,再进行插件元件的焊接,如波峰焊或选择性焊接,以保证插件元件焊点饱满、立碑和桥连现象最小化。合理的工艺顺序能够有效降低返工率,提高整个PCB的组装良率。

在一体化工艺中,焊接参数的精准控制至关重要。贴片环节涉及回流焊温度曲线的优化,温度过高会损坏元件,温度过低则可能导致虚焊;插件环节则需控制波峰焊焊接速度和温度,以确保焊锡充分润湿焊盘并避免焊接缺陷。通过温区调节和实时监控,可以确保每个焊点均符合工艺要求,保证板卡的长期可靠性。

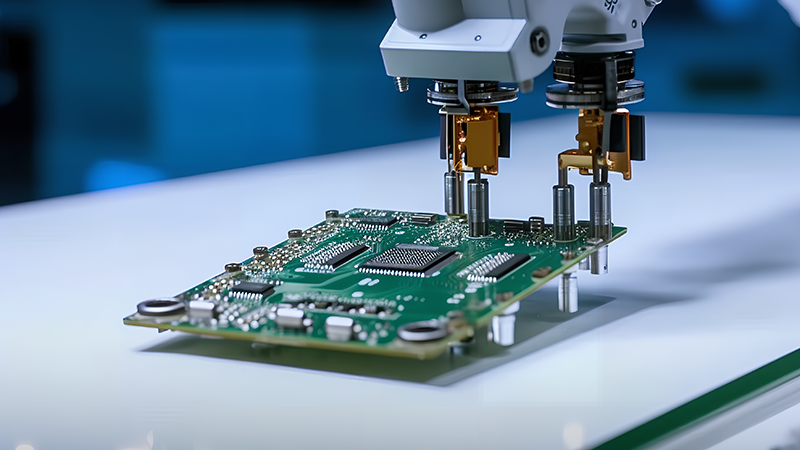

此外,元件管理和自动化设备协调在插件+贴片一体化中起着关键作用。高精度贴片机、多功能波峰焊设备以及自动送料系统的合理布局,能够在生产过程中减少人工操作和物料错置风险。同时,采用自动光学检测(AOI)和锡膏检测(SPI)系统对贴片焊点进行在线监控,可以在早期发现异常并快速修正,为后续插件焊接提供可靠基础。

数据驱动的工艺管理同样不可忽视。一体化生产线通过记录贴片和插件的工艺参数、检测结果和设备状态,实现生产过程可追溯和持续优化。工程师可以根据数据分析发现工艺瓶颈,调整温度曲线、焊膏量或贴装参数,从而在多品种、多批次生产中保持高良率和一致性。

总的来说,插件+贴片一体化技术在青岛PCBA加工中能够有效提高生产效率、降低返修率,并确保电路板高可靠性和功能稳定性。左轩电子在PCBA加工领域积累了丰富经验,配备高精度贴片机、波峰焊设备以及完善的检测和工艺管理体系,能够为客户提供高效、稳定的插件+贴片一体化加工解决方案。如果您希望在保证产品质量和生产效率的前提下实现高良率交付,左轩电子将是您值得信赖的合作伙伴。

服务热线

在线咨询

扫码添加微信