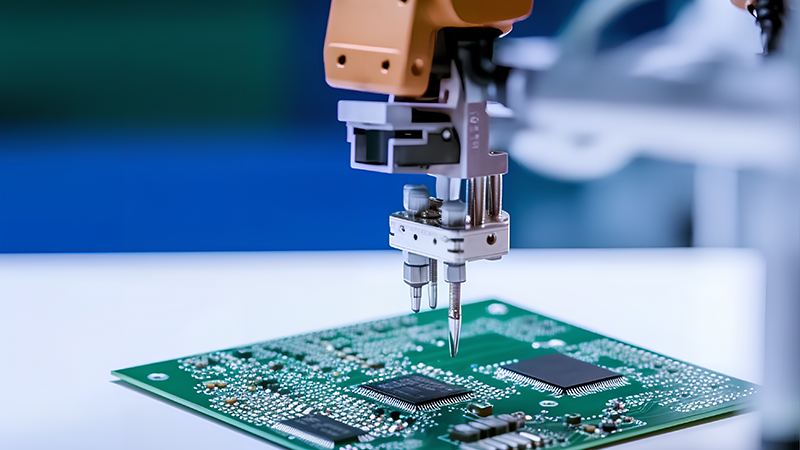

在当下电子制造行业竞争日益激烈的环境下,许多企业在贴片加工环节频繁遇到产能受限、缺陷率高以及生产成本居高不下的问题。对于青岛地区的中小型电子企业而言,PCB设计的不合理不仅延长了生产周期,还影响了产品的可靠性和市场交付速度。许多企业发现,尽管拥有先进的贴片加工设备,但如果PCB设计没有进行科学优化,依然会导致贴片效率低下、返工率高,最终影响整体的运营效率和利润空间。因此,PCB设计优化已经成为提升青岛贴片加工效率的关键环节。

PCB设计优化首先体现在合理的布局规划上。合理安排元器件位置和信号走线,不仅能够减少焊接过程中的干扰,还能降低热应力对板材的影响。例如,将高热量元件和热敏元件分开布局,通过科学的电源地平面设计,可以显著降低焊接缺陷和返工几率。此外,优化元器件间距和走线宽度,使贴片机在自动化生产中能够顺利完成高密度贴装,也能有效提高生产效率。布局不合理往往会导致贴片机频繁换吸嘴或停机调整,直接拉长生产周期,而合理优化后则可减少停机时间,提高产线连续性。

此外,PCB设计中的层数规划和阻抗控制对贴片加工效率也有显著影响。多层板在信号完整性和电源管理上有优势,但过多的层数增加了生产复杂性,容易造成层间短路或信号干扰。因此,在设计阶段合理规划层数、选择适合的材料和厚度,不仅有助于信号传输的稳定性,也能降低生产难度,提高贴片速度。同时,对高速信号线的阻抗匹配进行精确计算,避免后期返工或修复,也是在生产中减少时间和成本的重要手段。

焊盘设计和过孔处理是PCB设计优化中的另一个重点。焊盘尺寸和形状直接影响锡膏印刷质量以及贴片元件的焊接稳定性。不合理的焊盘会导致元件偏移或虚焊,从而增加返工次数。通过采用标准化焊盘设计、优化过孔布局和数量,可以保证贴片机的吸放精度和焊接质量,提升整板的一次性合格率。特别是在高密度封装元件(如QFN、BGA)中,精确的焊盘设计能显著降低加工难度,使贴片生产更加顺畅高效。

在PCB设计优化的过程中,设计软件的使用和设计规范的统一也不可忽视。采用高效、智能化的PCB设计工具,可以实现自动布线优化、信号完整性检查和热分析预测,帮助设计人员在早期就规避潜在问题。同时,统一设计规范和审核流程,保证每一块PCB在投产前经过严格检查,可以减少生产异常和返工损失,提高贴片加工的整体效率和可靠性。

总而言之,科学的PCB设计优化不仅能够提升青岛贴片加工的效率,还能降低生产成本、提高产品可靠性和交付速度。对于企业而言,从设计环节入手进行优化,是提升整个生产链效率的关键一步。如果您希望在贴片加工中实现高效稳定的生产,减少返工率并提升产品质量,选择青岛左轩电子作为合作伙伴,将为您的PCB设计和贴片加工提供专业支持,助力企业实现更高的生产效率和市场竞争力。

服务热线

在线咨询

扫码添加微信