对于很多电子制造企业来说,产品良率总在不稳定中徘徊,看似精密的贴片生产线,却总是栽在最基础的一道工序——焊膏印刷。尤其是在高密度、小间距元器件成为主流的当下,一点点偏差就可能导致桥连、虚焊、空焊等各种隐患。焊膏印刷作为SMT工艺的起点,其精度直接影响整个贴片质量的稳定性。很多青岛本地的客户在最初找PCBA代工厂时,往往只关注贴片速度和价格,忽视了印刷这一关键环节,结果成品不良率高、返修成本大,得不偿失。那么,如何在青岛SMT贴片加工过程中把握焊膏印刷的精度,这其实是一门讲究经验与技术并重的“微操作艺术”。

首先是钢网设计与制造的合理性。钢网是焊膏印刷的“模具”,其开口的形状、大小、位置精度直接决定焊膏的分布。如果钢网设计不合理,比如开口过大导致锡量过多,容易产生锡桥;而开口过小又会造成锡不足,引发虚焊。对于0.4mm以下引脚间距的器件,通常需要采用激光切割高精度钢网,并配合电抛光处理提升脱模顺滑度,以确保每一次刮印都能精准且干净地完成。同时,建议使用阶梯钢网或局部加厚工艺来适配不同元器件对焊膏量的差异化需求,从而兼顾细节和整体。

其次是焊膏本身的品质和使用状态控制。高品质的焊膏应具备良好的粘性、润湿性和低残留特性,而且其颗粒大小、形状要与所需印刷精度相匹配。对于精密贴装,应选择T5或T6等级的微细焊膏以避免堵孔问题。除了原料选型,更要注意焊膏在使用过程中的储存与回温控制。过期或未充分回温的焊膏在印刷过程中容易出现拖尾、塌边等现象,影响印刷清晰度。焊膏开盖后的使用时限建议控制在4到6小时内,避免因氧化导致印刷性能下降。

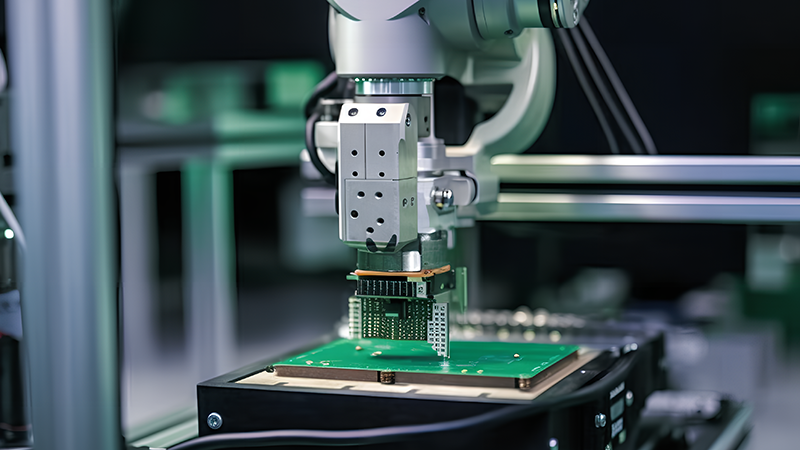

第三个关键点是印刷设备的状态与参数设置。很多中小厂为了节省成本仍在使用老旧印刷机,这些设备在重复精度、刮刀压力控制和钢网定位方面存在明显短板。现代SMT产线推荐采用视觉定位系统结合自动清洗功能的全自动印刷机,能够实时校正PCB位置误差,自动调节刮刀压力并定期清理钢网,提高印刷一致性和清晰度。在参数方面,刮刀速度一般建议控制在20-50mm/s之间,角度维持在60度左右,压力根据焊膏类型适配微调,避免刮刀过压挤出焊膏造成印刷变形。

环境因素也不可忽视。车间温湿度的变化同样会影响焊膏的流动性与附着性。理想的印刷环境温度应控制在23℃±2℃,湿度在50%±10%范围内,并配合防尘、防静电措施,保持作业区域洁净干燥,避免空气中的杂质污染焊膏或影响其活性。

最后,整个印刷工艺离不开严格的品质监控机制。引入SPI(三维焊膏检测仪)是目前提升印刷品质的重要手段之一,它可以实时检测焊膏的高度、体积、面积等指标,对偏移、少锡、多锡等问题即时报警,帮助工程人员快速调整参数,实现动态优化。通过SPI的闭环控制,可以真正做到印刷精度“可视化”和“可控化”,是现代PCBA加工中不可或缺的一环。

焊膏印刷的精准控制,是SMT贴片加工中看似简单却最容易“藏问题”的工序。只有从钢网设计、焊膏管理、设备选型、环境控制到品质监测每个环节都下足功夫,才能从源头保障整个PCBA制程的可靠性。如果您在寻找一家注重印刷质量、严控细节的贴片加工服务商,欢迎了解青岛左轩电子。我们始终坚持“每一道工序都不将就”的匠心理念,致力于为客户提供更高良率、更低返修率、更强交付能力的PCBA整体解决方案。

服务热线

在线咨询

扫码添加微信