在电子制造领域,交期是一把无形的标尺,衡量着一个PCBA加工厂的综合实力。许多客户在选择合作伙伴时,往往更看重价格和设备,但真正到了量产环节才意识到——交期不稳定,哪怕产品再完美,也可能错过市场窗口。尤其是如今项目周期缩短、需求变化频繁,客户对交期可控性的要求已经从“尽量快”升级为“必须准”,一次延误往往意味着错失整批订单的交付节奏,更严重的还可能打乱供应链的整体排期。对于SMT贴片加工厂来说,如何真正做到交期可控,不只是产能问题,更是系统化管理与细节执行力的综合体现。

首先是生产计划管理的科学性。一个有序的交付体系必须从接单开始就建立清晰的时间节点与资源匹配机制。优秀的加工厂在收到订单后,会立即进行BOM物料分析、工艺评估、排产规划,提前预判关键器件交期及可能存在的工艺瓶颈。在项目未正式开工前,项目管理人员已完成物料准备、工艺配置、工序模拟等前置工作,确保一旦物料到位,生产线可立即进入运行状态,避免空转与等待。这样的前期筹备能力是控制交期的第一个关键关口。

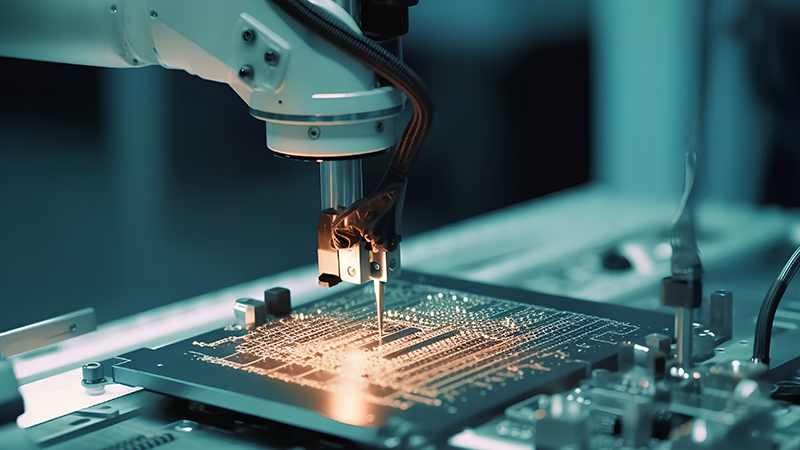

其次是设备配置与产线柔性的结合。想要保障交期,仅靠“机器多”并不可靠,真正重要的是设备之间的协调性与快速切换能力。现代化的SMT贴片工厂通常配备多条自动化高速贴片线,同时具备快速换线系统与智能排产软件,能够根据订单体量与紧急程度进行灵活调配。比如,一条小批量加急订单可以通过夜间专线完成;而大批量标准订单则走主力产线按计划稳步推进。高效的生产调度能力让整个交期系统具备弹性,不至于因某个订单插队就拖垮整体计划。

第三是物料供应链的协同效率。很多交期延误并非出自生产过程,而是卡在了物料端。一个稳定的物料系统需要供应商资源的长期积累与协作机制的不断优化。一家成熟的SMT加工厂应建立完整的物料数据库,对关键器件设立安全库存,同时搭配IQC快速检验机制,在来料当天即完成入库与质量确认,大幅压缩等待时间。对于客户自备料项目,也应建立高效的收料与盘点系统,避免因缺件或错件造成排期混乱。

第四是品质控制对交期的间接影响。很多企业忽略了一个事实:返工返修也是交期延误的主要来源之一。交期不仅指“初次交货时间”,更应考虑“一次交付成功率”。高良率意味着无须返修即可进入下道工序或直接出货,这才是交期真正可控的核心。因此,从印刷SPI检测到AOI在线检查,从X-ray焊点验证到功能测试闭环,只有每一道工序都稳定输出合格品,交付才不会因为良率波动而反复调整计划。

最后还需关注的是突发事件的应对机制。即使在流程完善的工厂,也无法百分百避免物料延迟、设备故障、人员变动等突发情况。此时,加工厂是否具备快速响应与资源补位能力,决定了交期是否真正“抗风险”。一套成熟的应急机制包括备用产线调度、跨部门协调流程、实时生产看板反馈、项目负责人一对一沟通等,能够在突发状况下快速启动“备胎方案”,保障整体交期不被打乱。

总而言之,交期可控不是承诺出来的,而是系统支撑下的必然结果。它需要建立在订单管理、生产执行、供应链协同、质量控制与应急响应的多维支撑之上。尤其是在高节奏、多批次、小订单的电子制造环境中,唯有具备全流程应对能力的加工厂,才能真正兑现“如期交付”的承诺。如果您正在寻找一家在青岛本地具备交期控制优势、项目响应快速、产能调度灵活的SMT贴片加工合作伙伴,欢迎选择左轩电子。我们通过流程数字化、产线智能化和服务一体化,为每一位客户打造可控、可预期、可复盘的高效交付体验。

服务热线

在线咨询

扫码添加微信